Как пиролиз резиновой шины до масла?

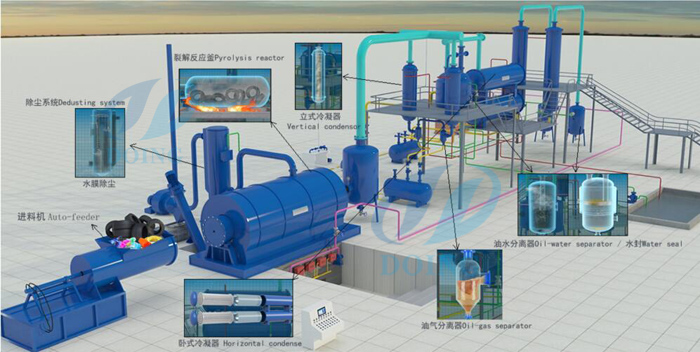

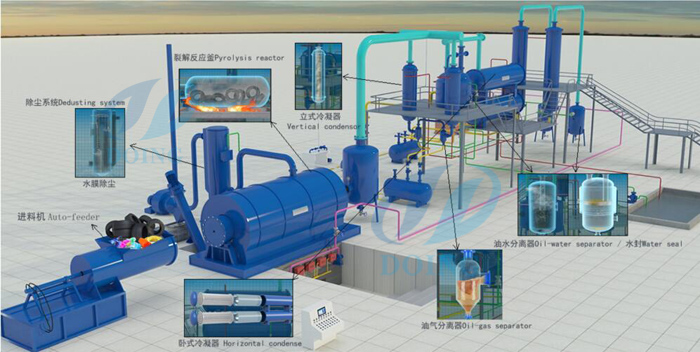

Пиролиз резиновой шины до масляной машины

Пиролиз резиновая шина до масла означает 100% утилизацию отходов резиновой шины, все высокие ценные сырья извлекаются плавно, пиролиз из резиновой шины отходов в мазут с мазоном может пиролизировать резиновую шину для 4 зеленых продуктов: шины, углеродное черное, стальная проволока и высококалорийный горючий газ, которые могут использоваться для генеральной электрической энергии, тепло, пара или водорода.

Пиролиз резиновой шины в масле?

Пиролиз резиновых шин к рабочим процессам на масляной машине

Резиновая шина лома очищают и размещают или сложены внутри реактора в качестве целых шин, без замены.

1. Реактор помещается внутри печи, после процесса эвакуации кислорода начинается тепловой процесс.

2. Процесс пиролиза резиновой шины внутри реактора инициирует содержимое и будет гомогенно нагревать.

3. Здесь процесс деполимеризации / дегазации проходит 3-5 часов в зависимости от ингредиентов.

4. Во время процесса пиролиза рециркуляции резиновых шин образуются побочные продукты газа и протекают через специальный теплообменник для углеводородов, он отделяет пиролиз от нефти, называемый конденсацией.

3. Неконденсируемый пиролизный газ будет протекать через газовой суспбер для десульфуризации и очистки, например, на специальную фильтрацию, а затем накачивается в бак давления газа для хранения.

4. Из этого резервуара под давлением газ течет к генератору для производства электрической энергии или, альтернативно, продается и перекачивается в гастанк на грузовике.

5. Конденсируемый углеводород собирается в виде пиролиза масла и доступно для фильтрации и, чем используется в качестве нагреваемого масла, для получения мощности или производства водорода или создания свежего углерода.

6. После окончания процесса пиролиза цельной резиновой шины реактор удаляется из духовки. Новая партия помещается внутри. Благодаря модульной конструкции, производственная установка может быть построена легко для любой желаемой мощности.

7. Пиролизированная резиновая шина в качестве композитной партии (углеродная и стальная провода) будет перенесена на станцию разгрузки, где сталь отделена от углеродного чара.

8. Очищенный углеродный символ теперь переносится через конвейер ведра в раздел фрезерования/шлифования.

9. После процесса шлифования CB будет перенесен для процесса отделки для осадки оборудования.

10. Наконец, пеллезированный CB (гранулы/гранула) будет упакована в мешки с джамбо или мешки с 20 кг, готовые к продаже и/или временному хранению.

11. Все рабочие этапы и обработка выполняются без какого -либо вредного загрязнения окружающей среде.