Von Plastik zu Öl

In den Augen der Menschen sind Kunststoffabfälle ein Feind der Umwelt, in Wirklichkeit ist dies jedoch nicht der Fall. Kunststoff ist ein energiesparendes Material und eine energiesparende Alternative zu anderen Produkten. Dennoch müssen wir uns weiterhin mit den immer schwerwiegenderen Umweltproblemen auseinandersetzen, die durch die umfangreiche Verwendung von Kunststoffprodukten verursacht werden. Die Länder der Plastics Association sind allgemein davon überzeugt, dass sie die Wiederverwendung von Kunststoffprodukten und ein besseres Recycling von Kunststoffabfällen fördern. Die Kunststoffindustrie ist der Schlüssel zu einer nachhaltigen Entwicklung.

Die Experten glauben, dass Kunststoffprodukte den Energieverbrauch und die Treibhausgasemissionen deutlich reduzieren können, insbesondere durch den Einsatz von Kunststoffisolierungen, Lebensmittelverpackungen und Produktionsprozessen erneuerbarer Energien können erhebliche Vorteile erzielt werden. Die Studiendaten zeigen, dass in Europa der Verbrauch fünf- bis neunmal höher ist als die Einnahmen aus den Emissionen aus dem Recyclingprozess von Kunststoffen und Kunststoffprodukten; Bis 2020 werden die Einnahmen aus der Verwendung von Kunststoff 9 bis 15 Mal höher sein als die Produktion von Kunststoffen und Kunststoffabfällen, was zu Emissionen führt.

Kunststoff-zu-Öl-Recyclingmaschine

Die Kunststoff-zu-Öl-Recyclingmaschine nutzt die Pyrolysetechnologie, um die Umwandlung von Kunststoffabfällen in Heizöl zu erreichen. Die Kunststoff-zu-Öl-Recyclingmaschine ist ein chemischer Prozess, bei dem große Kunststoffmoleküle in kleinere Öl-, Gas- und Rußmoleküle zerlegt werden. Im Folgenden finden Sie Einzelheiten zur Gewinnung von Heizöl aus Kunststoffabfällen.

Kunststoff-zu-Öl-Recyclingprozess?

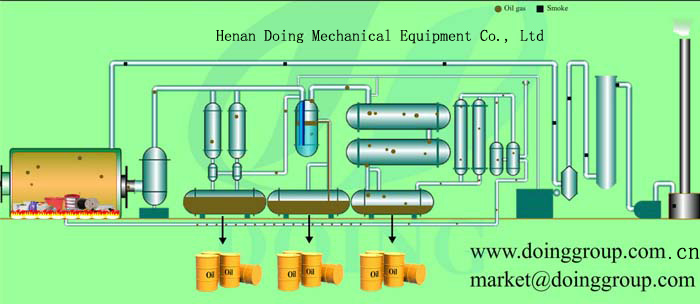

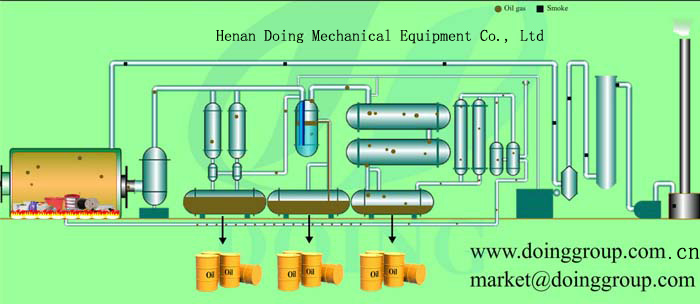

Kunststoff-zu-Öl-Recyclingprozess

Vorbehandelte Kunststoffe werden über ein Zuführsystem zum beweglichen horizontalen Pyrolysereaktor befördert. Bei einer Temperatur von bis zu 500 Grad beginnt die Pyrolyse und es entsteht Ölgas. Dann wird das Ölgas durch ein Sprühkühlsystem abgekühlt, verflüssigt und in den Öltank geleitet. Gleichzeitig gelangt ein Teil des nicht kondensierten Gases durch die sekundäre feuerhemmende Klappe in das Heißluftzirkulationsheizsystem und wird zur Beheizung des Reaktors als Gasmaterial recycelt. Das Abgas wird zur Entfernung der Verschmutzung in das starke Sprühentstaubungssystem geleitet und anschließend das Umweltgas in die Luft abgegeben. Die Pyrolyseschlacke wird durch ein zweites abgedichtetes Entladesystem emittiert und recycelt.

WhatsApp

WhatsApp