WhatsApp

WhatsApp

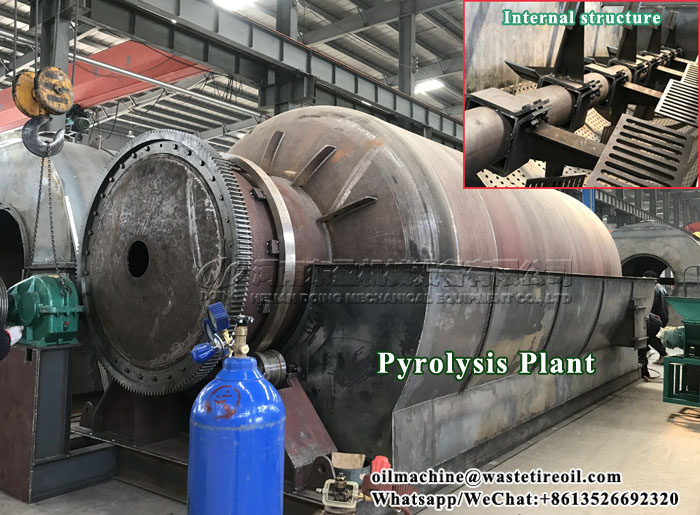

Lò phản ứng nhiệt phân là một phần quan trọng của cây nhiệt phân. Nó chủ yếu được sử dụng để tải lốp xe chất thải và nhựa. Khi lò phản ứng nhiệt phân liên tục được làm nóng, lốp xe và nhựa sẽ tiếp tục làm mất khí. Sau khi khí dầu bị phá hủy, màu đen carbon và dây thép sẽ vẫn còn trong lò phản ứng nhiệt phân. Như chúng ta đã biết, nhà máy nhiệt phân là một cỗ máy thân thiện với môi trường, lốp xe thải nhiệt phân và nhựa vào khí đốt, khí không có thể điều hòa và màu đen carbon bằng cách gia nhiệt nhiệt độ cao và chuyển chất thải thành tài nguyên có thể tái sử dụng. Không chỉ giải quyết vấn đề ô nhiễm môi trường, mà còn tạo ra các nguồn lực tái tạo cho xã hội. Chức năng chính của nó đạt được thông qua lò phản ứng nhiệt phân.

Nhà máy nhiệt phân và các sản phẩm cuối cùng

Nhà máy nhiệt phân và các sản phẩm cuối cùng

Theo khả năng xử lý, lò phản ứng nhiệt phân có 3 loại: 10 tấn, 12 tấn và 15 tấn mỗi ngày.

Theo kích thước của bể, chúng là: 2,6m x 6,6m, 2,8m x 6,6m và 2,8m x 7,5m.

Theo cấu trúc, lò phản ứng nhiệt phân có thể được chia thành: hệ thống cách nhiệt, hệ thống sưởi bể, hệ thống truyền, hệ thống không khí lạnh và hệ thống xả xỉ.

Bên ngoài gia công là hệ thống cách nhiệt của lò phản ứng nhiệt phân. Bên trong hệ thống cách nhiệt là hệ thống sưởi ấm bể. Một hệ thống truyền dẫn được sắp xếp tại đầu vào và đầu ra của bể nhiệt phân. Các mặt trái và bên phải của hệ thống cách nhiệt được trang bị không khí tự nhiên và ổ cắm không khí cho hệ thống không khí lạnh.

Vậy thì chính xác thì lò phản ứng nhiệt phân hoạt động như thế nào?

Phần chính của lò phản ứng nhiệt phân

Phần chính của lò phản ứng nhiệt phân

1. Đầu tiên, khi lò phản ứng nhiệt phân hoàn thành việc cho ăn, để đảm bảo sưởi ấm đồng đều của bể, hệ thống quay sẽ đi qua bộ giảm 4kW với tỷ lệ tốc độ 48,57 để làm nóng đồng đều bể phản ứng nhiệt phân với tốc độ 150 giây/lượt.

Với quá trình gia nhiệt, bể của lò phản ứng nhiệt phân sẽ mở rộng và co lại khi được làm nóng. Bể có thể được đẩy một cách hiệu quả đến hướng của nguồn cấp dữ liệu thông qua bể ổn định để tránh hiện tượng rò rỉ không khí trong việc mở rộng phía sau và kết nối của bể đệm, do đó làm tăng sự an toàn của lò phản ứng nhiệt phân.

2. Với sự tăng nhiệt độ, các nguyên liệu thô trong lò phản ứng trải qua phản ứng nhiệt phân. Khi nhiệt độ đạt khoảng 200, nếu nhiệt độ tăng quá nhanh, hãy tắt ổ ghi hai giai đoạn và nhiệt độ trong lò phản ứng nhiệt phân sẽ tăng chậm.

3. Khi nhiệt độ trong lò phản ứng nhiệt phân đạt 200-300, đây là giai đoạn sản xuất dầu tốt nhất, được đặc trưng bởi lượng dầu tối đa được sản xuất, nhiệt độ tăng nhanh nhất, thời gian khoảng 4 giờ, trong giai đoạn này, nhiệt độ của lò phản ứng nhiệt phân là rất quan trọng để duy trì.

4. Khi ít dầu được sản xuất, nhiệt độ trong lò phản ứng nhiệt phân tăng lên từ 300 đến 340 độ C, cho đến khi không có dầu được sản xuất. Giai đoạn này là sự tinh chế của dầu còn lại trong dây thép.

5. Khi tất cả các khí dầu đang tinh chế kết thúc, lò phản ứng nhiệt phân cần được làm mát. Cách là mở góc dưới bên phải để làm mát van đầu vào và quạt hút khí để làm mát, thông qua luồng không khí 15 kW là 8400-15200 m3 / h quạt dự thảo đã hút không khí vào không khí vào lò phản ứng nhiệt độ, nhiệt độ cao trong quá trình phản ứng phản ứng. Lò phản ứng nhiệt phân sẽ được làm mát nhanh 4-5 giờ với sự trao đổi nhiệt này. Hoạt động này cho lò phản ứng nhiệt phân cải thiện hiệu quả công việc và tiết kiệm thời gian sản xuất. Trên đây là các công trình chính của lò phản ứng nhiệt phân.

Nhà máy nhiệt phân được lắp đặt trên toàn thế giới

Nhà máy nhiệt phân được lắp đặt trên toàn thế giới

Một số người có thể nghĩ rằng các hoạt động này phức tạp, nhưng đừng lo lắng về điều đó. Khi các kỹ sư của chúng tôi đi về phía bạn để cài đặt Nhà máy nhiệt phân , họ sẽ dạy cẩn thận công nhân của bạn để vận hành lò phản ứng nhiệt phân, và chúng tôi có hướng dẫn vận hành sau bán hàng, và việc vận hành và duy trì nhà máy nhiệt phân có hướng dẫn rất chi tiết. Hãy nhìn xem, hình trên là Kỹ sư đang làm để hướng dẫn việc lắp đặt dự án nhà máy nhiệt phân Aroud trên toàn thế giới.

Nếu bạn muốn biết thêm về lò phản ứng nhiệt phân của chúng tôi, bạn có thể liên hệ trực tiếp với chúng tôi.

Liên hệ với chúng tôi

Liên hệ với chúng tôi