ワッツアップ

ワッツアップ

プラスチック熱分解プラントは次の目的で使用されます。 プラスチックから原油を作る。真空システムはプロセスの安全性とより高い効率を保証します。

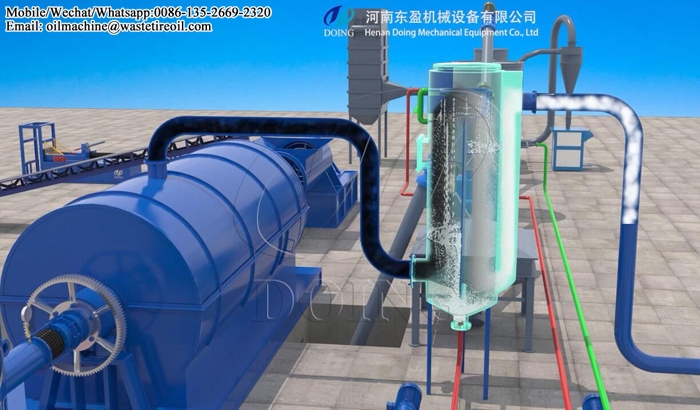

真空システムを備えたDOINGプラスチック熱分解プラント

真空システムを備えたDOINGプラスチック熱分解プラント

ご存知のとおり、廃プラスチックには多かれ少なかれ水分が含まれています。最初に蒸気が蒸留されて初めてプラスチックから石油ガスが生成され、大量の燃料が無駄になることになります。真空システムを採用しているため、プラスチック内の水分を蒸発させるために100℃まで加熱する必要がありません。真空システムは大気圧以下の空間を作り、その中で水分を100℃以下で蒸発させます。負圧により、プラスチックの予熱中にプラスチックの水分の蒸発が促進され、プラスチックの熱分解プロセスの時間が短縮され、燃料が節約されます。

プラスチック熱分解プラントで処理される水を含む廃プラスチック

プラスチック熱分解プラントで処理される水を含む廃プラスチック

その後 プラスチック熱分解プロセス 反応が完了したら、反応器の供給ドアを開け、反応器を冷却し、カーボンブラックを排出する必要がある。しかし、反応器内のスペースが大きいため、石油ガスの一部が冷却システムに流入できません。石油ガスを完全に排出しないまま原子炉の扉を開けると、原子炉から高温の石油ガスが大量に噴出し、作業者にとって非常に危険です。したがって、供給ドアを開ける前に、反応器内に滞留した石油ガスを除去する必要がある。さらに、石油ガスの存在により反応器の温度が高温に保たれ、その結果、反応器の冷却時間が長くなる。

供給ドアを開ける前に反応器を特定の温度まで冷却する

供給ドアを開ける前に反応器を特定の温度まで冷却する

この時点で、真空システムを開くことで上記の問題はすべて解決できます。真空システムは大気よりも低い圧力空間を生成します。このとき、反応器内のオイルガスは圧力差により冷却系にゆっくりと流れ、反応器内のオイルガスは完全に冷却され、しばらくすると反応器のドアを開けてカーボンブラックを安全に排出できます。続いて、2 番目のプラスチック熱分解プロセスを開始できます。

反応器内に残った石油ガスは真空システムを利用して冷却系に流入

反応器内に残った石油ガスは真空システムを利用して冷却系に流入

真空システムは非常に重要です プラスチック熱分解プラント。真空システム以外にも、私たち DOING 社はプラスチック熱分解プラント用の他の多くの洗練された設計を持っています。詳細については、お気軽にお問い合わせください。

お問い合わせ

お問い合わせ