Was ist Pyrolyse?:

Pyrolyse

Pyrolyse

Pyro = Hitze. Lyse = Zerfall.

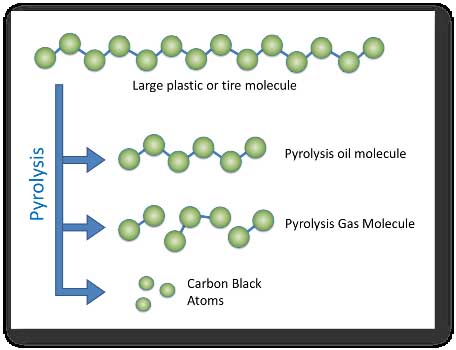

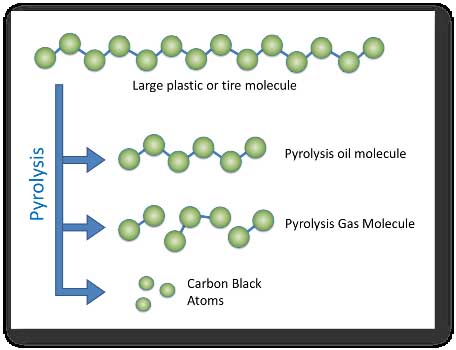

Pyrolyse ist eine chemische Reaktion. Bei dieser Reaktion werden größere Moleküle unter Einwirkung von Wärme molekular in kleinere Moleküle zerlegt. Pyrolyse wird auch als thermisches Cracken, Cracken, Thermolyse, Depolymerisation usw. bezeichnet.

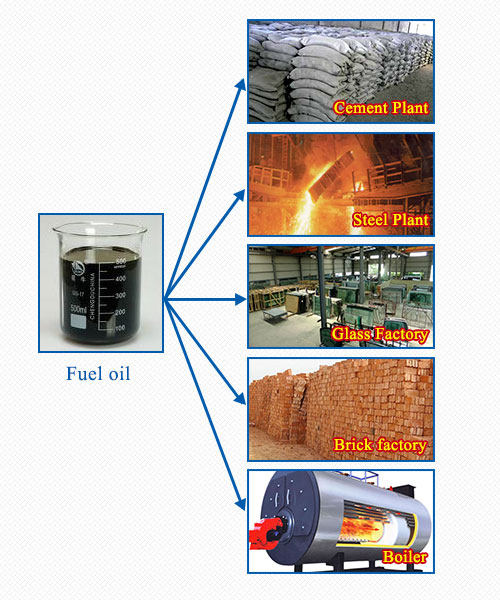

Bei der Kunststoffpyrolyse handelt es sich um den Prozess der Umwandlung von Kunststoffabfällen in Industriebrennstoffe wie Pyrolyseöl, Ruß und Kohlenwasserstoffgas.

Bei der Kunststoffpyrolyse wird Kunststoff unter Ausschluss von Sauerstoff einer hohen Temperatur von 400 bis 450 Grad Celsius ausgesetzt. Wenn Sauerstoff vorhanden ist, beginnt der Kunststoff zu brennen. Bei der Pyrolyse zerfällt Kunststoff in kleinere Moleküle aus Pyrolyseöl, Pyrolysegas und Ruß. Pyrolyse ist eine großartige Möglichkeit, Kunststoffabfälle zu recyceln. Diese Anlage kann auch für das Recycling von Altreifen genutzt werden.

Maschine zur Pyrolyse von Altplastik

Die gesamte Kunststoffpyrolysemaschine besteht aus 13 Teilen: Reaktor, Antriebsvorrichtung, vertikale Katalysekammer, vertikaler Kondensator, Öl- und Wasserabscheider, horizontaler Kondensator, Schweröltank, Leichtöltank, Rückbrandschutzvorrichtung, Vakuumsystem, Entstaubungsvorrichtung, Zugventilator, Schornstein.

Pyrolysemaschine für Altplastik r

Pyrolysemaschine für Altplastik r

Der Reaktor ist einer der wichtigsten Teile. Das Material und die Schweißtechnologie des Reaktors haben einen direkten Einfluss auf die Sicherheit und Lebensdauer. Um die Qualität des Reaktors zu gewährleisten, verwenden wir einen automatischen Schweißer. Die Schweißnaht wird einer Röntgenuntersuchung und Wärmebehandlung unterzogen.

Kondensatoren verfügen über eine Wasserkühlung und das innere Kühlrohr besteht aus nahtlosem Stahlrohr mit einem Durchmesser von 48 mm. Die Wärmeaustauschfläche beträgt etwa 13 Quadratmeter, die gesamte Wärmeaustauschfläche beträgt 40 Quadratmeter, um die beste Temperatur für verflüssigtes Ölgas zu erzielen.

Die Hauptfigur der Pyrolysemaschine für Abfallkunststoffe:

Sicherheit:

1. Reaktor mit automatischem Schweißen, um die Qualität der Schweißnaht zu gewährleisten und Risse zu vermeiden

2. Professionelle Wärmebehandlungs- und Röntgenerkennungskammer für Schweißnähte.

3. Vakuumsystem, um zu verhindern, dass Ölgas in den Reaktor zurückfließt und einen Unfall verursacht.

4. mit Temperaturmesser, Druckmesser und Sicherheitsventil.

Umweltfreundlich:

1. Entstaubungssystem zur Vermeidung von Gas und Staub bei der Kohleverbrennung

2. Das Abgas wird zum Erhitzen des Reaktors recycelt, es entsteht keine Gasverschmutzung

3. Gute Abdichtung an allen Verbindungsteilen, um Gaslecks zu verhindern, kein Geruch

Längeres Leben:

1.Verwenden Sie eine Q245R-Spezialstahlplatte mit einer Dicke von 16 mm. Schweißnaht mit automatischem Schweißen und wird einer Wärmebehandlung und Röntgenerkennung unterzogen, um die Lebensdauer des Reaktors so weit wie möglich zu verlängern.

2. Die Lebensdauer beträgt 6-8 Jahre

Energieeinsparung:

1. Gute Abdichtung des Heizsystems, kein Gasleck und Kraftstoffeinsparung.

WhatsApp

WhatsApp