Kunststoffpyrolyseanlage

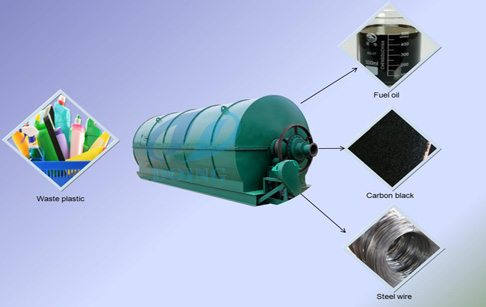

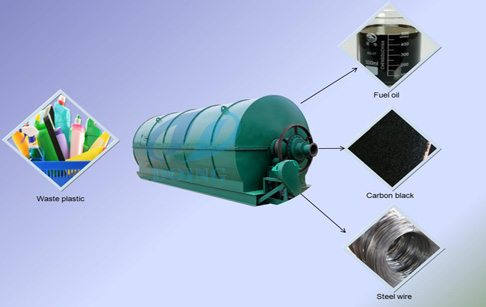

Es wird angenommen, dass viele Menschen wissen, dass das Prinzip der Pyrolyse von Kunststoffen zu Öl der Prozess der Pyrolyse von Kunststoffabfällen zu Kraftstoff, Ruß und brennbaren Gasen unter Verwendung des Prinzips der Hochtemperaturpyrolyse ist. Heute beschreibt dieser Artikel ausführlich drei detaillierte Schritte für die Pyrolyse von Kunststoffabfällen zu Öl. DoingGroup nutzt die fortschrittlichste und leistungsstärkste dreistufige Kondensation in der Ölindustrie, um eine angemessene Kühlung des gecrackten Öls und Gases und eine hohe Ölausbeute sicherzustellen. .

Drei Schritte zur Pyrolyse von Kunststoff zu Öl

T Der erste Schritt: DoingGroup setzt einen vertikalen Kondensator ein, der einen natürlichen Unterdruck erzeugen kann. Unter natürlichem Unterdruck reduzieren Öl und Dampf gemeinsam den Druck des Ölauslasses, um sicherzustellen, dass der Ölauslass im Vergleich zum herkömmlichen Sky-Tube nicht leicht blockiert wird. , es ist leicht zu blockieren. Die Kühlwirkung von Öl und Gas kann nicht garantiert werden.

Der zweite Schritt besteht darin, einen horizontalen Kondensator zu verwenden, der unter den drei Kondensatoren auch der Kondensator mit der höchsten Ölausbeute ist. Der Kondensator verfügt über eine große Kühlfläche und kann garantieren, dass sich zu diesem Zeitpunkt mehr als 90 % des Öls und Gases im Kondensator befinden können. Abkühlen. Nach den ersten beiden Kondensatoren wird nur ein kleiner Teil des Öls und Gases nicht gekühlt.

Der dritte Schritt: Der letzte Vertikalkondensator dient der Behandlung einer kleinen Menge Öl und Gas, die in der ersten und zweiten Stufe nicht abgekühlt wurde. Um sicherzustellen, dass dieser Teil des Öls und Gases abgekühlt wird, verwenden Öl und Gas eine Konstruktion, die sich von unten nach oben bewegt, wodurch die Geschwindigkeit von Öl und Gas verlangsamt und sichergestellt werden kann, dass Öl und Gas vollständig gekühlt werden.

Nach diesen drei Schritten können das gecrackte Öl und Gas vollständig abgekühlt werden. Die folgenden Ölausbeuten werden als Referenz für verschiedene Kunststoffabfälle zusammengefasst:

Pyrolyserate verschiedener Arten von Kunststoffabfällen:

Rohstoffprojekt Heizöl

Kunststoffabfälle PE 85 %-95 %

PP 80 %-90 %

PS 80%-90%

ABS 40 %

Reinweißer Kunststoff 60 %–70 %

Fischernetz, Sicherheitsnetz 45%-50%

MAMEI 40 %

Kunststoffmarke 20 %

Zellstoff 20 %–30 %

Täglicher Müll 30–50 %

Reines Kunststoffkabel 60%-80%

Reines Kaufpaket 50 %

Die Faktoren, die die Ölrückgewinnungsrate beeinflussen, hängen hauptsächlich vom Kondensationssystem der Crackanlage ab. Darüber hinaus hängt das Kondensationssystem der Crackanlage auch vom Trocken- und Feuchtigkeitsgrad des recycelten Kunststoffabfalls ab. Darüber hinaus kann der Kernreaktor in der Crackanlage den Rohstoffabfall nutzen. Das Öl und das Gas im Kunststoff werden vollständig ausgedampft, was bestimmte Anforderungen an die Qualität des Reaktors stellt.

Die Kunststoffpyrolyseanlage der DoingGroup

Die Kunststoffpyrolyseanlage der DoingGroup

1. Die Abfallkunststoff-Pyrolyseanlage der DoingGroup sorgt nicht nur für eine höhere Ölausbeute aus dem Kondensationssystem, sondern verwendet auch den Q245R-Standardkesselplattenstahl für den Reaktor, 16 mm, gebogener Kopf, der hohen Temperaturen und hohem Druck standhält.

2. Mit einem externen Isolationssystem kann eine gute Wärmeisolationswirkung auf den beheizten Reaktor erzielt werden.

3. Mit einem einzigartigen dreistufigen Schweißverfahren ist es nicht leicht zu reißen und weist eine hohe Sicherheit auf.

Die Abfallkunststoff-Pyrolyseanlage der DoingGroup kann nicht nur die branchenweit höchste Ölausstoßrate aus der Kondensationseinheit gewährleisten, sondern erfordert auch ausreichend Aufwand bei der Konstruktion des Reaktors. Wenn Sie sich für DoingGroup entscheiden, übernehmen wir auch die Installation der Geräte vor Ort sowie die anschließende Betriebsführung. Stellen Sie Ihnen eine professionelle Bedienungsanleitung zur Verfügung, um sicherzustellen, dass Sie die maximale Ölrate erreichen! !