WhatsApp

WhatsApp

Altreifen zur Behandlung und zum Recycling

Altreifen zur Behandlung und zum Recycling

Mit der schnellen Entwicklung der Gesellschaft wird die Menge an Altreifen immer größer. In den letzten Jahren wurde auch die Technologie der Reifenpyrolyse weiterentwickelt. Herkömmliche Methoden zur Behandlung und Wiederverwertung von Altreifen sind die Entsorgung, Deponierung, Verbrennung oder Runderneuerung sowie die Herstellung von devulkanisiertem Gummi oder Gummipulver. Während traditionelle Methoden wie die Herstellung von devulkanisiertem Gummi übermäßig viel Energie verbrauchen und Umweltverschmutzung verursachen, bietet die Pyrolysetechnologie eine effizientere und umweltfreundlichere Alternative.

Doing Altreifen-Pyrolyseanlage zu verkaufen

Doing Altreifen-Pyrolyseanlage zu verkaufen

Als weltweit führender Hersteller und Lieferant zuverlässiger Pyrolyseanlagen ist die Henan Doing Company stolz darauf, unser meistverkauftes Modell vorzustellen, die Altreifen-Pyrolyseanlage mit einer Kapazität von 6/8/10/15 Tonnen, die für ihre Kosteneffizienz, erhebliche Rentabilität und große Beliebtheit bei den Kunden bekannt ist.

Unsere Altreifen-Pyrolyseanlage ist darauf ausgelegt, Altreifen in wertvolle erneuerbare Ressourcen umzuwandeln, darunter Pyrolyseöl, Ruß, Stahldraht und brennbares Gas. Unsere Anlage nutzt die neueste Pyrolysetechnologie und eignet sich daher für verschiedene Anwendungen wie die Ölschlammbehandlung, die Pyrolyse von Kunststoffabfällen und die Aufbereitung von Gummireifenmaterial, die Entsorgung von Kohlenteer, das Recycling von Aluminiumkunststoffen usw.

Feste Abfälle, Rohstoffe für Pyrolyseanlagen

Feste Abfälle, Rohstoffe für Pyrolyseanlagen

Pyrolyseanlage für Altreifen ist ein Umweltschutzsystem, das die kontinuierliche Verflüssigungstechnologie und die katalytische Abbaureaktion nutzt, um Altreifen in erneuerbare Ressourcen wie Pyrolyseöl, Ruß, brennbares Stahldrahtgas usw. umzuwandeln.

DY-6T-Kapazitäts-Altreifen-Pyrolyseanlage (D2200mm*L6000mm)

1. Diese Art von Pyrolyseanlage kann 6 Tonnen zerkleinerte Reifen oder ganze Reifen pro Charge laden.

2. Da unsere Anlage mit einer automatischen Zuführung ausgestattet ist, entfällt die Notwendigkeit, auf das Abkühlen der Pyrolysemaschine zu warten, bevor weitere Materialien zugeführt werden. Das spart nicht nur Zeit, sondern erhöht auch die Sicherheit.

3. Eingebaute Spiralplatten sorgen für eine reibungslose und gleichmäßige Bewegung der Altreifen während des gesamten Prozesses. Dadurch kann sichergestellt werden, dass die Altreifen vollständig pyrolysiert werden.

Altreifen-Pyrolyseanlage mit DY-8T-Kapazität (D2200mm*L6600mm)

1. Es können 8 Tonnen Altreifen geladen werden.

2. Der Reaktor verwendet Q245R/345R-Stahl, Industriekesselplatten oder Edelstahlanlagen und hat eine Dicke von 14/16/18/20 mm, die hohen Temperaturen und hohem Druck standhalten kann.

3. Der Reaktor besteht aus vier Schichten, der äußeren thermischen Schicht Dämmschicht mit eingebauter Baumwollisolierung, Feuerzement, Stahlhaken und Stahlplatte, die Wärmeverluste vermeiden und den Energieverbrauch senken kann.

Altreifen-Pyrolyseanlage mit DY-10T-Kapazität (D2600mm*L6600mm)

1. Mit der automatischen Zuführung können 12 Tonnen zerkleinerte Reifen oder 10 Tonnen ganze Reifen aufgenommen werden.

2. Bei Kunststoff können es sogar 12 Tonnen sein.

3. Der Durchmesser der Zufuhröffnung beträgt 1200 mm oder 1400 mm.

Nach 2 Stunden Beschickungszeit ist es Zeit, den Reaktor aufzuheizen Kohle/Holz/Erdgas/Rohöl. Im Allgemeinen gilt, wenn die Die Temperatur beträgt bis zu etwa 155 Grad Celsius, das Öl wird gasförmig erzeugen.

Verschwenden Sie möglicherweise benötigte Reifenarbeitszeit:

Nehmen wir als Beispiel 10 Tonnen Altreifen, die in der Altreifen-Pyrolyseanlage von DOING verarbeitet wurden:

| Modell | Füttern | Verarbeitung | Kühlung | Entladung | Gesamt |

| 2200*6000 | 1.5hr | 7-8hr | 1.5hr | 1.5hr | 12hr |

| 2200*6600 | 1.5hr | 8hr | 1.5-2hr | 1.5hr | 14hr |

| 2600*6600 | 2 Std | 10 Std | 2-3 Std | 2-3 Std | 16-18 Std |

Mit der Altreifen-Pyrolyseanlage der Henan Doing Company mit einer Kapazität von 6/8/10 Tonnen können Sie Altreifen effektiv in wertvolle Ressourcen umwandeln und gleichzeitig die Umweltbelastung verringern. Unsere leistungsstarken und anpassbaren Lösungen sorgen sowohl für Kosteneffizienz als auch für erhebliche Gewinne.

Gewinnanalyse einer 10-Tonnen-Altreifen-Pyrolyseanlage

Gewinnanalyse einer 10-Tonnen-Altreifen-Pyrolyseanlage

Neben der beliebten Altreifen-Pyrolyseanlage mit einer Kapazität von 6/8/10 Tonnen zum Verkauf bieten wir auch andere diskontinuierliche/halbkontinuierliche/vollkontinuierliche Altreifen-Pyrolyseanlagen zum Verkauf an, von kleinen 100-kg-Typen auf Rahmengestellen bis hin zu großen industriellen 50-Tonnen-Altreifen-Pyrolyseanlagen. Kontaktieren Sie uns jetzt, um unsere maßgeschneiderten Optionen zum Fabrikpreis zu erkunden, die auf Ihre spezifischen Anforderungen zugeschnitten sind!

Technische Daten der Altreifen-Pyrolyseanlage mit einer Kapazität von 6/8/10 Tonnen zu verkaufen

| Technische Parameter einer Altreifen-Pyrolyseanlage mit einer Kapazität von 6/8/10 Tonnen zum Verkauf | ||||

| NEIN. | Artikel | Inhalt | ||

| 1 | Gerätetyp | DY-1-6 | DY-1-8 | DY-1-10 |

| 2 | Rohstoff | Altreifen | Altreifen | Altreifen |

| 3 | Strukturelle Form | Horizontale Drehung | Horizontale Drehung | Horizontale Drehung |

| 4 | 24-Stunden-Kapazität | 6 Tonnen | 8 Tonnen | 10 Tonnen |

| 5 | Ölausbeute | 2.7-3.3ton | 3,6 - 4,4 Tonnen | 4,5 - 5,5 Tonnen |

| 6 | Betriebsdruck | Normal | Normal | Normal |

| 7 | Material des Pyrolysereaktors | Q245R | Q245R | Q245R |

| 8 | Dicke des Pyrolysereaktors | 16mm | 16mm | 16mm |

| 9 | Drehzahl des Pyrolysereaktors | 0.4turn/minute | 0.4turn/minute | 0.4turn/minute |

| 10 | Gesamtleistung | 19KW | 19KW | 19KW |

| 11 | Kühlmodus | Wasserkühlung | Wasserkühlung | Wasserkühlung |

| 12 | Kühlbereich des Kondensators | 100sqm | 100sqm | 100sqm |

| 13 | Art der Übertragung | Innenzahnradantrieb | Innenzahnradantrieb | Innenzahnradantrieb |

| 14 | Lärm dB(A) | ≤85 | ≤85 | ≤85 |

| 15 | Größe des Reaktors (D×L) | 2200×6000 | 2200×6600 | 2600×6600 |

| 16 | Arbeitsform | Intermittierender Betrieb | Intermittierender Betrieb | Intermittierender Betrieb |

| 17 | Lieferzeit | 20days | 20days | 20days |

| 18 | Gewicht | 27T | 30T | 35T |

| Vom Kunden vorbereitete Altreifen-Pyrolyseanlage mit einer Kapazität von ca. 6/8/10 Tonnen | ||

| NEIN. | Artikel | Verbrauch |

| 1 | Kohle (zur Auswahl) | 500kg/day |

| 2 | Holz (zur Auswahl) | 800kg/day |

| 3 | Erdgas (zur Auswahl) | 100-150kg/day |

| 4 | Öl (nach Wahl) | 300-350kg/day |

| 5 | Strom | 244kwh/day |

| 6 | Wasser (recycelt) | 60㎥/Monat |

| 7 | Gesamtleistung | 19kw |

| 8 | Landfläche | 35m*15m |

Endproduktanwendung der Altreifen-Pyrolyseanlage mit einer Kapazität von 6/8/10 Tonnen

Heizöl (40 % bis 45 %)

Anwendungen und Verwendungen von Reifenpyrolyse-Brennöl

Anwendungen und Verwendungen von Reifenpyrolyse-Brennöl

Das wichtigste Ölprodukt von Altreifen-Pyrolyse-Recyclinganlage ist das Heizöl, das häufig für industrielle und kommerzielle Zwecke verwendet wird, beispielsweise für Heizkessel, Öfen von Ziegelfabriken, Zementfabriken, Glasfabriken, Stahlwerken oder Schwerölkraftwerken. Sie können das Pyrolyseöl auch in Altöldestillationsanlagen für weitere Verwendungen zu Diesel veredeln. Das Öl macht 40 bis 45 % der Produkte aus recycelten Altreifen aus, die mit lizenzierten Tankwagen transportiert werden.

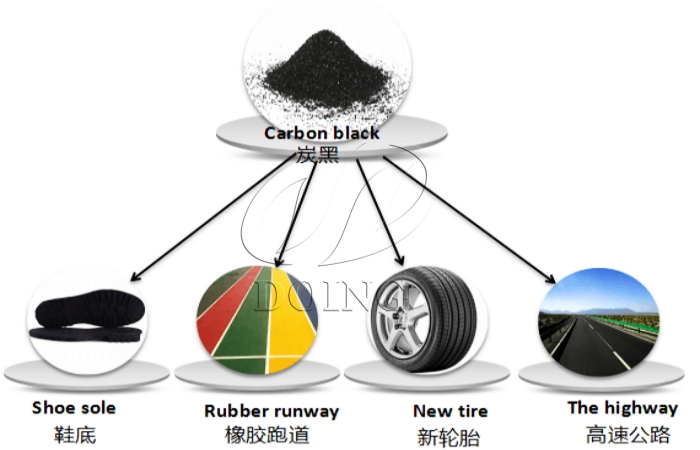

Ruß (30 % bis 35 %)

Anwendung von Reifenpyrolyse-Ruß

Anwendung von Reifenpyrolyse-Ruß

Carbon Black ist das Hauptprodukt, das durch Pyrolysetechnologie recycelt wird. Der Anteil an recyceltem Ruß beträgt 30 bis 35 % (je nach Reifentyp) der Gesamtmenge der im System recycelten Altreifen. Ruß wird in vielen Industrien als Rohstoff oder Hauptbestandteil verwendet und die chemische Struktur von Ruß stärkt, verlängert die Haltbarkeit und verbessert die Farbeigenschaften der Materialien.

Durch den Pyrolyseprozess (CBp) hergestellter Ruß ist wirtschaftlicher im Vergleich zu Ruß, der hauptsächlich aus Erdöl hergestellt wird, und ist für die Verwendung als Zutat in den aufgeführten Industrien kostengünstiger.

* Ummantelung von Elektrokabeln

* Förderband

* Trägerbänder

* Schlauch und Fußmatte

* Schwarze Nylontasche

* Gummizusatz

* Kfz-Ersatzteile

* Wärmeisolierung

* Schwarzer Farbstoff in Gummimaterialien

* Kunststoffrohre

* Industrielle Gummiprodukte

* Brandbekämpfung

Stahldraht (10 % bis 15 %)

Reifen enthalten Stahldrähte und die Menge beträgt zwischen 10 und 15 % des gesamten Reifenabfalls. Der gesamte im Reifen vorhandene Stahl kann nach Abschluss des Pyrolyse-Recyclingprozesses abgetrennt werden. Wertvolle Stahldrähte werden gepresst und an Stahl- und Schrotthändler verkauft.

Gas (10 % bis 12 %)

Dabei entstehen nicht kondensierbare Gase Reifen-zu-Öl-Recyclingprozess.

Einige Vorteile wie…..

* Im Vergleich zu Erdgas hat es einen höheren Heizwert.

* Es kann dort ausgetauscht werden, wo Erdgas und Propan gelagert werden.

* Das hochenergetische Gas kann als Energiequelle für den Pyrolyseprozess genutzt werden.

* Die im System erzeugte Gasmenge beträgt 12 bis 15 % der Gesamtmenge an recycelten Reifen. Unter Berücksichtigung der Recyclingkapazität von 10 Tonnen Altreifen pro Tag erzeugt die Anlage 1.200 bis 1.500 m3 Gas pro Tag, was bei der Bewertung ein enormes Energiepotenzial aufweist.

Kontaktieren Sie uns

KONTAKTIEREN SIE UNS