Как проходит процесс пиролиза утилизации нефти?

Отходы шины до процесса пиролиза по переработке нефти

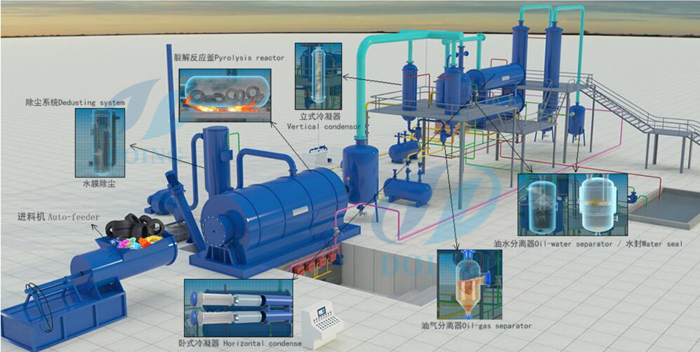

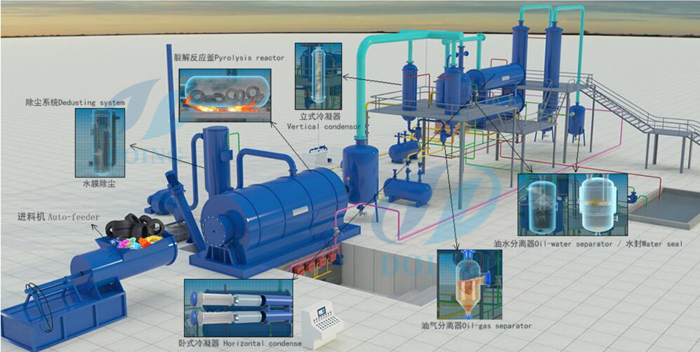

Большая часть завода из процесса пиролиза по переработке нефти в стране представляет собой партийные процессы, производящие в основном масла для использования в качестве масла в промышленных печи.

Процесс пиролиза, генерируемый пиро-газом, используется в качестве топлива в процессе пиролиза. На этих заводах полные шины кормятся в ручной пиролизере, а в конце процесса стальная проволока и углерод вынимаются вручную. Это приводит к большому количеству разливов углерода, воздействию работников на мелкие частицы углерода и работу в безупречной среде в пиролизере.

Шина отходов до завода из процесса переработки нефти -пиролиза

Обязательные средства и стандартные рабочие процедуры для производства пиролизного масла шин: заявитель желает импортировать отходы пневматических шин для производства пиролиза нефти и углеродистого-черного-карка

Партийный процесс:

Отходы шины до процесса пиролиза по переработке нефти

1. Корм к пиролизу реактор должен быть лишен стали. После снятия стального провода шина может быть помещена либо в виде крошек, либо чипсов (которые можно сделать просто путем резки без процесса измельчения). Предполагается механизирование кормления резиновой крошки в реактор.

2. Первоначальное нагревание реактора должно выполняться жидким топливом или газом. Дымовой газ должен быть выпущен в окружающую среду через дымоход не менее 30 метров высоты

3. После начального нагрева во время процесса пиролиза газ пиро, генерируемый внутри установки, должен использоваться в качестве топлива.

4. Выведите пирогский газ, если таковые имеются, следует вспыхнуть через правильно разработанную систему разжигания адекватной мощности, учитывая ситуацию в чрезвычайной ситуации, в которой весь газ может быть расклешен. Свигательство должно быть сделано на минимальной высоте 30 метров.

5. Аквативная инструментация для измерения и контроля температуры и давления вместе с блокировками безопасности в случае повышения температуры или давления для сокращения нагрева реактора. Должны быть приняты системы автоматического управления, такие как запрограммированное логическое управление (ПЛК). Следует гарантировать, что реактор постоянно находится под положительным давлением.

6. В порядке, чтобы контролировать беглые выбросы от реактора во время работы, должно быть обеспечено надлежащее уплотнение.

7. Сбор нефти из конденсаторов должен находиться в закрытом судне, а хранение также должно находиться в закрытых резервуарах с подходящими вентиляционными отверстиями. Там не должно быть ручной обработки нефти. Передача масла должна проходить через насосы.

8. В конце процесса пиролиза реактор должен охлаждаться до удаления углерода. Во время этого процесса реактор должен быть очищен азотом.

Снятие углерода должно быть начато после того, как температура реактора снизилась до 50 ° C.

9. Снятие углеродного черного должно быть через механизированную систему, и следует гарантировать, что во время сбора углерода в мешках не происходит разлива.

10. Обратите внимание на количество датчиков вместе с системой тревоги, должно быть предоставлено в подходящих местах по всему заводу, чтобы обнаружить любую утечку легковоспламеняющихся паров из системы