¿Cómo es el proceso de pirólisis de reciclaje de neumáticos a petróleo?

Proceso de pirólisis de reciclaje de neumáticos para reciclar de petróleo

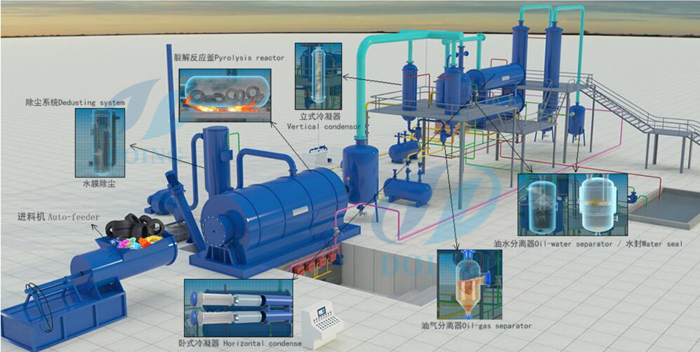

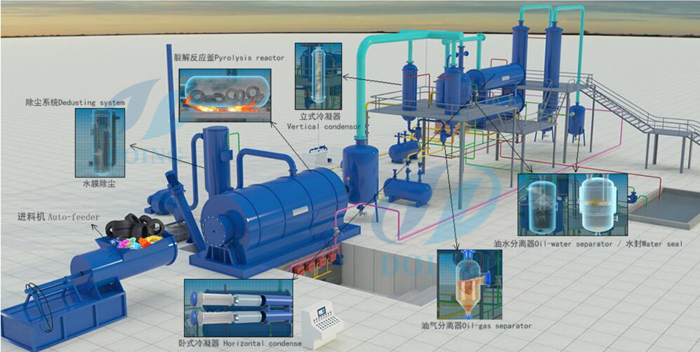

La mayor parte de la planta de proceso de pirólisis de reciclaje de neumáticos a petróleo en el país son procesos por lotes que producen principalmente aceites para su uso como combustible en hornos industriales.

El proceso de pirólisis generado por Pyro-Gas se utiliza como combustible en el proceso de pirólisis. En estas plantas, los neumáticos completos se alimentan manualmente al Pyrolyser y al final del proceso, el alambre de acero y el carbono se sacan manualmente. Esto conduce a un montón de derrames de carbono, la exposición de los trabajadores a las partículas de carbono finas y a trabajar en el entorno incondicativo en el Pyrolyser.

Planta de proceso de pirólisis de reciclaje de neumáticos para reciclaje de petróleo a petróleo

Instalaciones necesarias y procedimientos operativos estándar para la producción de aceite de pirólisis de neumáticos: el solicitante desea importar neumáticos neumáticos de residuos para producir aceite de pirólisis y carbono-negro-bar

Proceso por lotes:

Proceso de pirólisis de reciclaje de neumáticos para reciclar de petróleo

1.El alimento al reactor de pirólisis debe estar desprovisto de acero. Después de la eliminación del alambre de acero, el neumático se puede colocar en forma de migajas o papas fritas (que se pueden hacer simplemente cortando sin buscar el proceso de trituración). Se debe mecanizar la disposición de alimentación de la miga de caucho al reactor.

2. El calentamiento inicial del reactor debe realizarse mediante combustible líquido o gas. El gas de combustión debe liberarse al medio ambiente a través de una chimenea de al menos 30 metros de altura

3. Después del calentamiento inicial, durante el proceso de pirólisis, el gas pyro generado dentro de la planta debe usarse como combustible.

4. Excesar el gas pyro Si alguno debe ser acenterrado a través del sistema de quiebre adecuado de capacidad adecuada teniendo en cuenta la situación de emergencia en la que todo el gas puede tener que ser estallado. La bola de bocanada debe hacerse a una altura mínima de 30 metros.

5. Instrumentación adquirida para la medición y el control de la temperatura y la presión junto con los enclavamientos de seguridad en caso de aumento de la temperatura o presión para cortar el calentamiento del reactor. Se adoptarán sistemas de control automáticos como el control lógico programado (PLC). Debe asegurarse de que el reactor esté bajo presión positiva todo el tiempo.

6. Para controlar las emisiones fugitivas del reactor durante la operación, se debe garantizar el sellado adecuado.

7. La recolección del aceite de los condensadores debe estar en el recipiente cerrado y el almacenamiento también debe estar en tanques cerrados con respiraderos adecuados. No debe haber manejo manual de aceite. La transferencia de aceite debe ser a través de bombas.

8. En el final del proceso de pirólisis, el reactor debe enfriarse antes de la eliminación del carbono. Durante este proceso, el reactor debe purgarse con nitrógeno.

La eliminación de carbono debe iniciarse después de que la temperatura del reactor se reduce a menos de 50 ° C.

9. La eliminación de negro de carbono debe ser a través de un sistema mecanizado y debe asegurarse de que no se realice un derrame durante la recolección del carbono en las bolsas.

10. Se debe proporcionar un número adquirido de sensores junto con el sistema de alarma en ubicaciones adecuadas en toda la planta para detectar cualquier fuga de vapores inflamables del sistema