Was ist Pyrolyse von Kunststoff?

Pyrolyse von Kunststoff zu Öl

Die weltweite Kunststoffproduktion ist im Laufe der Jahre aufgrund der umfangreichen Verwendung von Kunststoffen in vielen Sektoren gestiegen. Die kontinuierliche Nachfrage nach Kunststoffen führte dazu, dass die Anhäufung von Kunststoffabfällen auf der Deponie viel Platz beanspruchte, was zum Umweltproblem beitrug. Die steigende Nachfrage nach Kunststoffen führte zur Erschöpfung von Erdöl als Teil der nicht erneuerbaren fossilen Brennstoffe, da Kunststoffe das auf Erdöl basierende Material waren. Einige Alternativen, die zur Entsorgung von Kunststoffabfällen entwickelt wurden, waren Recycling und Energierückgewinnungsmethoden. Allerdings gab es einige Nachteile der Recyclingmethode, da sie hohe Arbeitskosten für den Trennprozess erforderte und eine Wasserverschmutzung verursachte, die die Nachhaltigkeit des Prozesses beeinträchtigte. Aufgrund dieser Nachteile haben die Forscher ihre Aufmerksamkeit auf die Energierückgewinnungsmethode gelenkt, um den hohen Energiebedarf auszugleichen. Durch umfangreiche Forschung und Technologieentwicklung wurde die Umwandlung von Kunststoffabfällen in Energie entwickelt.

Pyrolyse von Kunststoff zu Öl

1.Rohstoffe füttern

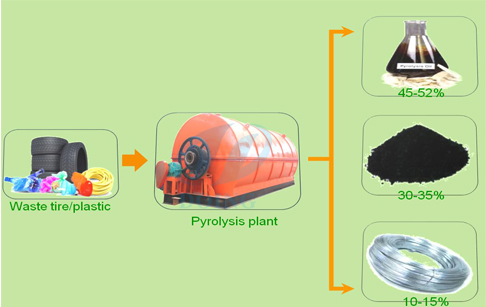

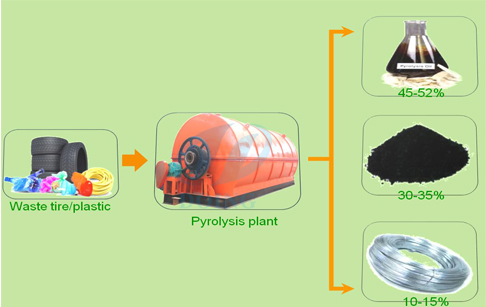

Der Rohstoff kann Altreifen/Altkunststoff/Altgummi sein. Füttern Sie immer mit dem automatischen Futterautomaten.

2.Pyrolysis

Schließen Sie einen Reaktor- und Katalysatorraum ein. Beheizen Sie den Reaktor mit Kohle/Holz/Öl/Erdgas. Dieser Teil erzeugt Ölgas mit hoher Temperatur, das Ölgas fließt dann in das nächste System.

3. Kondensieren

Ölgas tritt aus dem Reaktor und der Katalysatorkammer aus und kühlt in diesem Teil ab. Das Kondensationssystem umfasst ein Kondensatorrohr, einen Öl-Wasser-Abscheider, einen horizontalen Kondensator und einen Abgaskondensator. Dadurch wird die Ölausbeute maximal erreicht.

4. Abgasrückgewinnung

Dieser Teil befasst sich hauptsächlich mit Gasen, die nicht kondensiert werden können. Der gesamte Prozess ist sehr stabil und hocheffizient.

5. Entladung

Nach der fertigen Ölproduktion kann die Temperatur des Reaktors abgekühlt werden. Wenn die Temperatur auf 40 Grad sinkt, kann der Ruß automatisch ausgetragen werden, indem der Reaktor gegen den Uhrzeigersinn gedreht wird. Der Ruß fällt in das Schlackenbecken und wird dann mithilfe einer Förderschnecke gereinigt. Nach dem Entladen des Rußes.