Quá trình nhiệt phân tái chế lốp xe và dầu diễn ra như thế nào?

Quá trình nhiệt phân tái chế lốp xe thành dầu

Hầu hết các nhà máy nhiệt phân tái chế lốp xe và dầu trong nước đều là các quy trình sản xuất hàng loạt sản xuất chủ yếu các loại dầu để sử dụng làm dầu đốt trong các lò công nghiệp.

Quá trình nhiệt phân dạng nhiệt phân tạo ra khí đốt được sử dụng làm nhiên liệu trong quá trình nhiệt phân. Ở những nhà máy này, toàn bộ lốp xe được đưa vào lò nhiệt phân theo cách thủ công và khi kết thúc quá trình, dây thép và carbon được lấy ra bằng tay. Điều này dẫn đến lượng carbon tràn ra ngoài, khiến công nhân tiếp xúc với các hạt carbon mịn và làm việc trong môi trường không dẫn điện ở lò nhiệt phân.

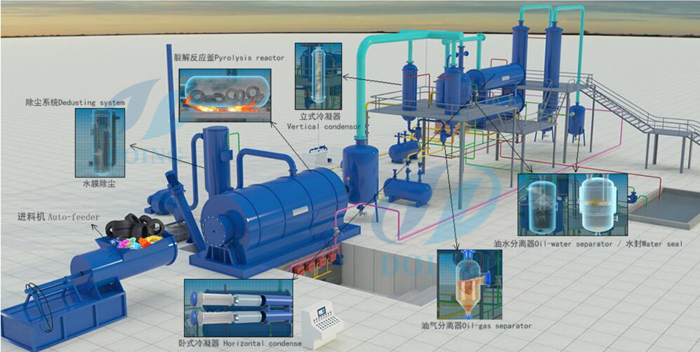

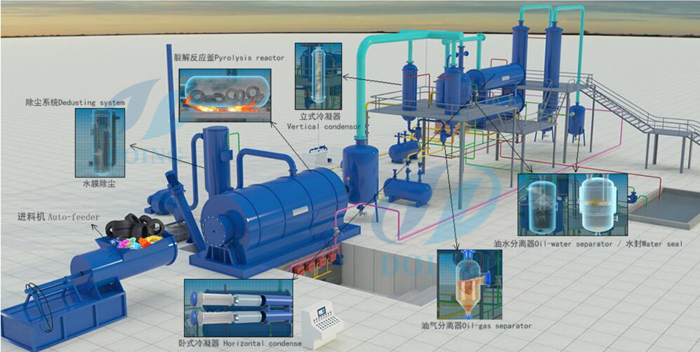

Nhà máy xử lý nhiệt phân tái chế lốp xe thành dầu

Cơ sở vật chất cần thiết và quy trình vận hành tiêu chuẩn để sản xuất Dầu nhiệt phân lốp: Người nộp đơn mong muốn nhập khẩu lốp khí nén phế liệu để sản xuất dầu nhiệt phân và than đen chỉ có thể được coi là các đơn vị có cơ sở vật chất cần thiết như dưới đây

Quá trình hàng loạt:

Quá trình nhiệt phân tái chế lốp xe thành dầu

1. Nguồn cấp cho lò phản ứng nhiệt phân không được có thép. Sau khi loại bỏ dây thép, lốp xe có thể được đặt ở dạng mảnh vụn hoặc mảnh vụn (có thể được thực hiện đơn giản bằng cách cắt mà không cần thực hiện quá trình băm nhỏ). Hơn nữa, việc bố trí cấp mảnh vụn cao su vào lò phản ứng nên được cơ giới hóa.

2. Việc gia nhiệt ban đầu của lò phản ứng phải được thực hiện bằng nhiên liệu lỏng hoặc khí đốt. Khí thải phải được thải ra môi trường qua ống khói cao ít nhất 30 mét

3. Sau khi gia nhiệt ban đầu, trong quá trình nhiệt phân, khí pyro tạo ra trong nhà máy phải được sử dụng làm nhiên liệu.

4. Khí pyro dư thừa nếu có phải được đốt thông qua hệ thống đốt được thiết kế phù hợp với công suất phù hợp, có tính đến tình huống khẩn cấp trong đó toàn bộ khí đốt có thể phải được đốt. Việc đốt lửa phải được thực hiện ở độ cao tối thiểu là 30 mét.

5. Cần cung cấp thiết bị đo lường và kiểm soát nhiệt độ và áp suất phù hợp cùng với khóa liên động an toàn trong trường hợp tăng nhiệt độ hoặc áp suất để cắt nhiệt độ của lò phản ứng. Các hệ thống điều khiển tự động như Điều khiển logic theo chương trình (PLC) sẽ được áp dụng. Cần đảm bảo rằng lò phản ứng luôn chịu áp suất dương.

6. Để kiểm soát lượng khí thải nhất thời từ lò phản ứng trong quá trình vận hành, cần đảm bảo niêm phong thích hợp.

7. Việc thu gom dầu từ thiết bị ngưng tụ phải được thực hiện trong bình kín và bảo quản trong các bể kín có lỗ thông hơi thích hợp. Không nên xử lý dầu bằng tay. Việc vận chuyển dầu phải thông qua máy bơm.

8. Khi kết thúc quá trình nhiệt phân, lò phản ứng phải được làm mát trước khi loại bỏ carbon. Trong quá trình này, lò phản ứng phải được làm sạch bằng nitơ.

Việc loại bỏ carbon nên được bắt đầu sau khi nhiệt độ của lò phản ứng giảm xuống dưới 50°C.

9. Việc loại bỏ cacbon đen phải thông qua hệ thống cơ giới hóa và phải đảm bảo rằng không xảy ra sự cố tràn trong quá trình thu gom cacbon vào túi.

10. Phải bố trí đủ số lượng cảm biến cùng với hệ thống báo động tại các vị trí thích hợp trong toàn bộ nhà máy để phát hiện mọi rò rỉ hơi dễ cháy từ hệ thống