¿Cómo es el proceso de pirólisis del reciclaje de neumáticos a aceite?

Proceso de pirólisis de reciclaje de neumáticos de desecho para aceite

La mayoría de las plantas de proceso de pirólisis de reciclaje de neumáticos a aceite del país son procesos por lotes que producen principalmente aceites para su uso como fueloil en hornos industriales.

El pirogas generado en el proceso de pirólisis se utiliza como combustible en el proceso de pirólisis. En estas plantas, los neumáticos completos se alimentan manualmente al pirolizador y al final del proceso se retiran manualmente el alambre de acero y el carbono. Esto provoca grandes derrames de carbono, exposición de los trabajadores a partículas finas de carbono y trabajo en un entorno poco propicio en el pirolizador.

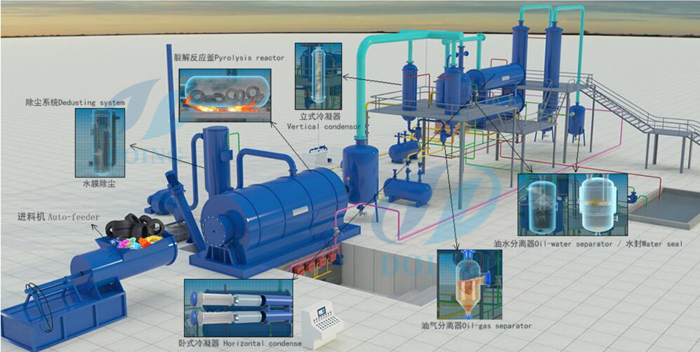

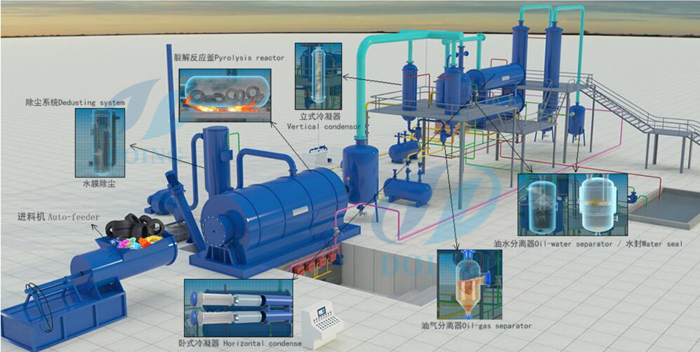

Planta de proceso de pirólisis para reciclaje de neumáticos de desecho y aceite

Instalaciones requeridas y procedimientos operativos estándar para la producción de aceite de pirólisis de neumáticos: El solicitante desea importar neumáticos de desecho para producir aceite de pirólisis y carbón negro. Se puede considerar que solo las unidades tienen las instalaciones necesarias como se indica a continuación.

proceso por lotes:

Proceso de pirólisis de reciclaje de neumáticos de desecho para aceite

1.La alimentación al reactor de pirólisis debe estar libre de acero. Después de retirar el alambre de acero, el neumático se puede colocar en forma de migajas o astillas (que se pueden obtener simplemente cortándolas sin necesidad de realizar el proceso de trituración). Además, se debe mecanizar la alimentación de las migas de caucho al reactor.

2.El calentamiento inicial del reactor debe realizarse con combustible líquido o gas. Los gases de combustión deben liberarse al medio ambiente a través de una chimenea de al menos 30 metros de altura.

3. Después del calentamiento inicial, durante el proceso de pirólisis, el pirogas generado dentro de la planta debe usarse como combustible.

4. El exceso de gas pirotécnico, si lo hubiera, debe quemarse mediante un sistema de quema diseñado adecuadamente y con capacidad adecuada, teniendo en cuenta la situación de emergencia en la que es posible que deba quemarse todo el gas. El abocardado deberá realizarse a una altura mínima de 30 metros.

5. Se debe proporcionar instrumentación adecuada para medir y controlar la temperatura y la presión, junto con dispositivos de seguridad en caso de aumento de temperatura o presión para cortar el calentamiento del reactor. Se adoptarán sistemas de control automático como el Control Lógico Programado (PLC). Se debe garantizar que el reactor esté bajo presión positiva todo el tiempo.

6. Para controlar las emisiones fugitivas del reactor durante su funcionamiento, debería garantizarse un sellado adecuado.

7. La recogida del aceite de los condensadores debe realizarse en recipientes cerrados y el almacenamiento también debe realizarse en tanques cerrados con respiraderos adecuados. No debe haber manipulación manual del aceite. La transferencia de aceite debe realizarse mediante bombas.

8. Al final del proceso de pirólisis, el reactor debe enfriarse antes de eliminar el carbono. Durante este proceso, el reactor debe purgarse con nitrógeno.

La eliminación del carbono debe iniciarse después de que la temperatura del reactor haya descendido por debajo de 50°C.

9. La remoción del negro de carbón debe realizarse mediante un sistema mecanizado y se debe asegurar que no se produzcan derrames durante la recolección del carbón en las bolsas.

10. Se debe proporcionar una cantidad adecuada de sensores junto con un sistema de alarma en lugares adecuados de toda la planta para detectar cualquier fuga de vapores inflamables del sistema.