Heutzutage ist das Recycling und die Verarbeitung der „schwarzen Verschmutzung“, nämlich der Verschmutzung durch Altreifen, und der „weißen Verschmutzung“, nämlich der Verschmutzung durch weißen Kunststoff, ein weltweites Problem. Die Menschen konzentrieren sich auf dieses große Problem. Die traditionelle Ölraffinerie kann mit der Entwicklung unserer Gesellschaft Schritt halten. Wer sich also in dieser Branche engagieren möchte, sollte sich fortschrittliche Technologien zu eigen machen.

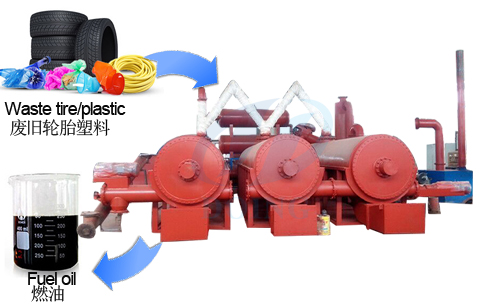

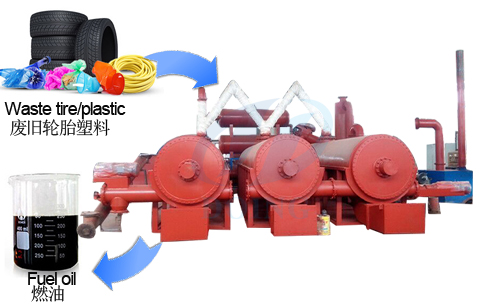

Vollkontinuierliche Altreifen-Pyrolyseanlage

Was ist der Unterschied zwischen einer vollkontinuierlichen Altreifen-Pyrolyseanlage und einer diskontinuierlichen Altreifen-Pyrolyseanlage?

Vollkontinuierliche Altreifen-Pyrolyseanlage und Batch-Altreifen-Pyrolyseanlage

Vollkontinuierliche Altreifen-Pyrolyseanlage

Bei einer vollkontinuierlichen Pyrolyseanlage für Altreifen sollten Sie auf einer Seite Material zuführen und auf der anderen Seite den Kohlenstoff kontinuierlich entfernen. Wenn die Temperatur 250–280 °C erreicht, können wir das Rohöl beziehen und der Öldampf wird kontinuierlich erzeugt, bis die Temperatur 300–400 °C erreicht. Fünf Tonnen Rohmaterial zuführen, die Ölförderung endet nach etwa fünf Stunden. Wiederholen Sie den obigen Vorgang, und die Schlacke tritt zwei Stunden lang ohne Arbeitskräfte aus. Dann können Sie von vorne beginnen. Eines Tages ist die Arbeit beendet, bis die Schlacke vollständig ausgetreten ist.

Batch-Pyrolyseanlage für Altreifen

Bei dieser Chargen-Pyrolyseanlage für Altreifen müssen die Arbeiter das Rohmaterial, zum Beispiel Altreifen, Kunststoff, mit einer Charge Rohmaterial füllen und den Prozess durchführen. Nach dem Abkühlen und Entfernen des Kohlenstoffs findet dann der nächste Prozess statt. Die Batch-Pyrolyseanlage ist in der Lage, 10 Tonnen Rohmaterial pro Tag zu verarbeiten. Es benötigt eine Fütterungszeit von eineinhalb Stunden, eine Verarbeitungszeit von acht bis neun Stunden, eine Abkühlzeit von fünf bis sechs Stunden und eine Ausschlackungszeit von zwei Stunden. Dabei soll der Stahldraht von Menschen herausgezogen werden. Es ist traditioneller und daher günstig genug für Leute, die nicht genug Geld für dieses Projekt bereitgestellt haben.

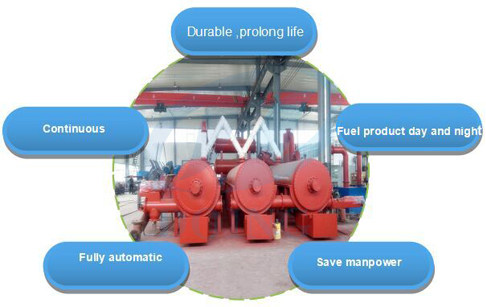

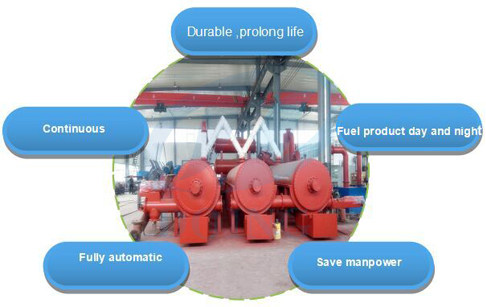

Vorteile einer vollkontinuierlichen Pyrolyseanlage für Altreifen

Vorteile einer vollkontinuierlichen Pyrolyseanlage für Altreifen

1.Vollautomatisch mit geringen Arbeitskosten

Unsere vollkontinuierliche Altreifen-Pyrolyseanlage wird durch ein SPS-System mit automatischem Zuführ- und Entladesystem gesteuert, das nur 1-2 Arbeiter für den Betrieb der SPS oder des Computers benötigt.

2.Vollständige Pyrolyse für hohe Ölausbeute

Unsere vollkontinuierliche Altreifen-Pyrolyseanlage verfügt über ein Mehrfachreaktordesign, das eine vollständige Pyrolyse von Altreifen ermöglicht und so eine hohe Ölausbeute erzielt.

3. Große Kapazität

Aufgrund des kontinuierlichen Zufuhr- und Entladesystems und des einzigartigen Designs mit mehreren Reaktoren kann unsere vollautomatische kontinuierliche Altreifen-Pyrolyseanlage mindestens 10 Tonnen Altreifen pro Tag verarbeiten, bis zu 100 Tonnen pro Tag.

4. Intern rotierend für kontinuierlichen Betrieb

Bei externen rotierenden Systemen muss das Dichtungsmaterial alle drei Tage gewechselt werden, sodass der eigentliche Sinn eines kontinuierlichen Prozesses nicht erreicht werden kann. Aber unser kontinuierlicher Altreifen-Pyrolysereaktor verwendet die interne Rotationsmethode, bei der Sie sich keine Sorgen um die Abdichtung des externen Rotationssystems machen müssen.

5. Kontinuierliches Arbeiten spart Zeit und Energie

6. Langes Berufsleben

Während des kontinuierlichen Pyrolyseprozesses erfolgt die Reaktorerwärmung durch indirekte Heißlufterwärmung, wodurch der Reaktor nicht so stark beschädigt wird und somit eine lange Nutzungsdauer der Reaktoren gewährleistet ist. Und da der harte Stahldraht bereits vor dem Pyrolyseprozess aus den Altreifen entfernt wird, entstehen keine Schäden für den Reaktor.

Technische Daten der vollkontinuierlichen Altreifenpyrolyseanlage

|

NEIN. |

Artikel |

Spezifikationen |

|

1 |

Modell |

DY-C-10 |

DY-C-20 |

DY-C-30 |

DY-C-50 |

DY-C-60 |

DY-C-80 |

DY-C-100 |

|

2 |

Kapazität |

10T/D |

20T/D |

30T/D |

50T/D |

60T/D |

80T/D |

100T/D |

|

3 |

Leistung |

35Kw |

50Kw |

65Kw |

80Kw |

90Kw |

105Kw |

120Kw |

|

4 |

Arbeitstyp |

Kontinuierlich |

|

5 |

Reaktordesign |

Mehrere Reaktoren (Menge und Größe hängen von der Beschaffenheit des Rohmaterials ab) |

|

6 |

Rotierend |

Innendrehend |

|

7 |

Kühlsystem |

Kühlung mit recyceltem Abwasser |

|

8 |

Reaktormaterial |

Q245R/Q345R Kesselplatte |

|

9 |

Heizmethode |

Indirekte Warmluftheizung |

|

10 |

Heizöl |

Heizöl/Gas |

|

11 |

Rohstoff |

Altreifen/Kunststoff/Gummi |

|

12 |

Ausgabe |

Heizöl, Ruß |

Anwendung einer vollautomatischen Altreifen-Pyrolyseanlage

Anwendung einer vollkontinuierlichen Altreifen-Pyrolyseanlage

Carbon-Black-Anwendung

|

NEIN |

Name |

Prozentsatz(%) |

Verwendung |

|

1 |

Reifenöl |

40~45 |

* kann direkt verkauft werden. |

|

* kann als Treibstoff dienen. |

|

2 |

Ruß |

30~35 |

* kann direkt verkauft werden. |

|

* Verarbeiten Sie es zu Pellets, die für industrielle Heizungen verwendet werden, oder stellen Sie mithilfe einer Rußraffinierungsmaschine feinen Kohlenstoff her. |

|

3 |

Stahldraht |

12~15 |

kann direkt verkauft werden. |

|

4 |

Synchrongas |

5 |

* kann als zusätzlicher Heizbrennstoff recycelt werden |

WhatsApp

WhatsApp