WhatsApp

WhatsApp

Die Pyrolyse von Kunststoff zu Kraftstoff mit einer Pyrolysemaschine ist eine umweltfreundliche und wirtschaftliche Möglichkeit, Kunststoffabfälle zu recyceln und die Umweltverschmutzung zu reduzieren. Durch den Kunststoffpyrolyseprozess können wir Kraftstoff, Ruß und Synthesegas herstellen, die als erneuerbare Energie genutzt werden können.

Endprodukte der Kunststoffpyrolysemaschine

Endprodukte der Kunststoffpyrolysemaschine

Lassen Sie mich vorstellen, wie Kunststoffabfälle mithilfe einer Pyrolysemaschine zu Heizöl pyrolysiert werden.

Der erste Schritt ist das Füttern. Wenn eine Greifmaschine in Verbindung mit einer automatischen Zuführmaschine verwendet wird, sind für den gesamten Zuführvorgang nur zwei Arbeiter erforderlich, und die Zeit beträgt etwa 1,5 bis 2 Stunden, wodurch ein Reaktor mit einer täglichen Verarbeitungskapazität von 12 Tonnen Pyrolysemaschine gefüllt werden kann. Wenn kein automatischer Futterautomat verwendet wird, dauert der gesamte Fütterungsprozess bei 2–3 Arbeitern 3–4 Stunden.

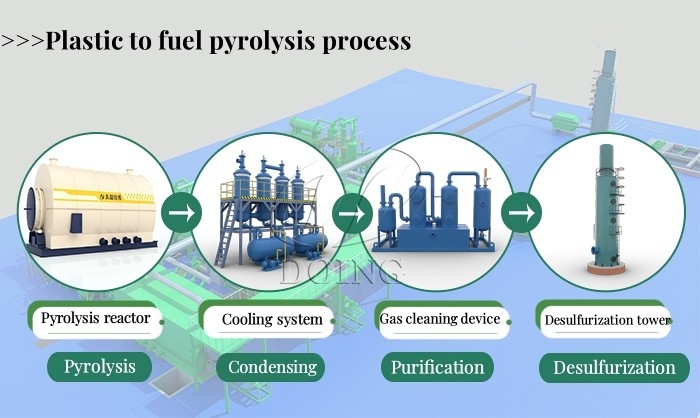

Kunststoff-zu-Kraftstoff-Pyrolyseprozess

Kunststoff-zu-Kraftstoff-Pyrolyseprozess

Der zweite Schritt ist die Pyrolyse unter Ausschluss von Sauerstoff. Nach Abschluss der Beschickung müssen die Verbrennungsbrenner geöffnet werden, um den Reaktionskessel aufzuheizen. Erzielen Sie in den ersten zwei Stunden unter anaeroben Bedingungen eine große Wärmeaufnahme, wodurch das Wasser im Kunststoffabfall verdunstet. Als nächstes wird die Temperatur allmählich auf 200 Grad erhöht. Durch die Steuerung der Brenner, um die Temperatur zwischen 230 und 260 Grad zu halten, ist es die Ölleistungsstufe, die etwa vier Stunden lang durchhalten muss. Als nächstes folgt die Reaktionsstufe bei konstanter Temperatur, in der die Temperatur sinkt und so gesteuert werden muss, dass sie allmählich ansteigt, bis die Ölproduktion abnimmt. Erhitzen Sie es bei starker Hitze, um die Temperatur auf 150 Grad zu senken und sicherzustellen, dass das Heizöl vollständig herausgezogen wird.

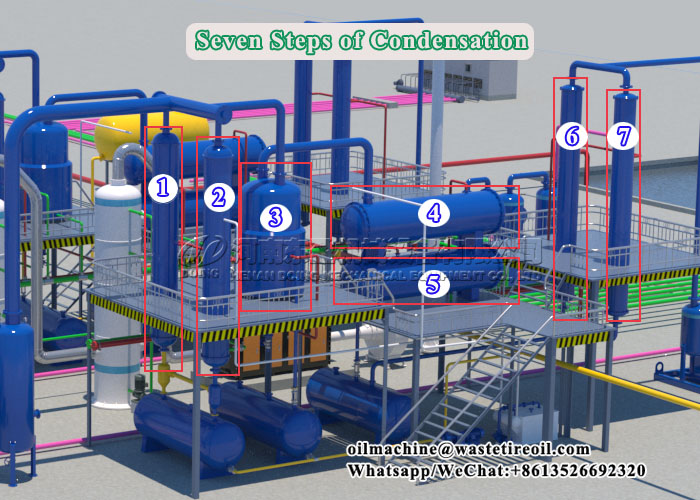

Der dritte Schritt ist die Kondensationsstufe. Das Kühlsystem von DOING Abfall-Kunststoff-Pyrolysemaschine Nimmt mehrstufiges Design an. Die Kühlsequenz von vorne nach hinten ist: zwei vertikale Rohrkondensatoren, ein Öl-Wasser-Abscheider, zwei horizontale Kondensatoren und zwei Kondensationstürme. Der erste Öltank enthält Schweröl, das durch vertikale Kondensatoren abgekühlt wurde, während das Öl im zweiten und dritten Öltank besser ist. Die beiden horizontalen Kondensatoren haben die größte Kühlfläche und die beste Wirkung und ermöglichen eine Abkühlung von 80–90 % des Öls. Durch den Anbau von zwei Kühltürmen wird die Frage der Ölausbeute noch einmal geklärt. Alle Kondensatoren nutzen zirkulierendes Kühlwasser, sodass kein Abwasser austritt.

Kondensationssystem für Pyrolysemaschinen aus Kunststoff

Kondensationssystem für Pyrolysemaschinen aus Kunststoff

Der vierte Schritt ist das Umweltkontrollsystem. Zunächst wird das nicht kondensierbare Gas behandelt und ein Desodorierungssystem verwendet, um Schwefelwasserstoff aus dem Abgas zu entfernen. Ein Teil des Abgases wird zur Verbrennung in den Pyrolysereaktorofen zurückgeführt, um Investitionskosten für Heizbrennstoff zu sparen. Darüber hinaus ist es notwendig, eine Entschwefelungs- und Staubentfernungsbehandlung an dem vom Heizreaktor erzeugten Rauchgas durchzuführen. Wir verwenden einen Wassernebel-Staubabscheider, um Schwefeldioxidgas und Feststoffpartikel aus dem Rauchgas zu entfernen, wodurch nicht nur Standard-Rauchgasemissionen erreicht werden, sondern auch die Lebensdauer des Reaktors verlängert wird.

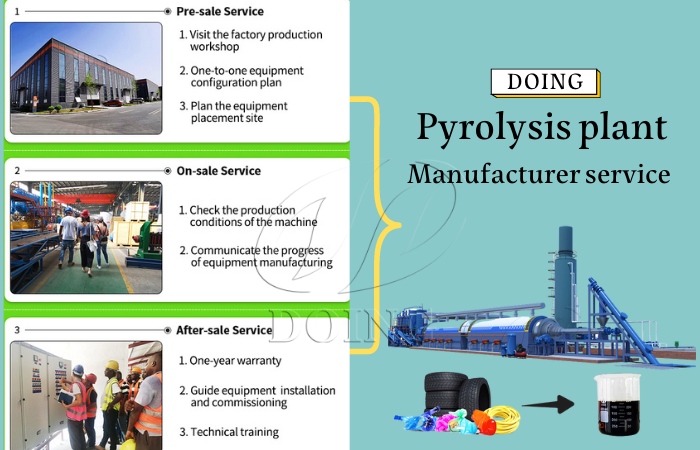

Herstellerservice für Kunststoff-Brennstoff-Pyrolysemaschinen

Herstellerservice für Kunststoff-Brennstoff-Pyrolysemaschinen

Dabei handelt es sich um den gesamten Pyrolyseprozess der Umwandlung von Kunststoffabfällen in Heizöl. Wenn Sie daran interessiert sind, sich im Bereich der Pyrolyse von Kunststoffabfällen zu Heizöl zu engagieren, wenden Sie sich bitte an die Henan Doing Company, einen führenden Anbieter Hersteller und Lieferant von Pyrolysemaschinen in China . Von der individuellen Lösungsanpassung bis hin zur Installation einer Kunststoffpyrolysemaschine können wir Ihr professioneller Berater sein und umfassende technische Dienstleistungen anbieten.

Kontaktieren Sie uns

KONTAKTIEREN SIE UNS