ワッツアップ

ワッツアップ

熱分解機を使ってプラスチックを熱分解して燃料にすることは、環境に優しく経済的な廃プラスチックのリサイクル方法であり、汚染を軽減できます。プラスチックの熱分解プロセスにより、再生可能エネルギーとして使用できる燃料、カーボンブラック、合成ガスを製造できます。

プラスチック熱分解装置最終製品

プラスチック熱分解装置最終製品

廃プラスチックを熱分解装置で熱分解して重油にする様子をご紹介します。

最初のステップは餌を与えることです。 つかみ取り機を自動供給機と組み合わせて使用すると、供給プロセス全体で 2 人の作業員が操作するだけで済み、時間は約 1.5 ~ 2 時間で、1 日あたりの処理能力 12 トンの熱分解機をリアクターに充填できます。自動給餌器を使用しない場合、給餌プロセス全体が完了するまでに 2 ~ 3 人の作業員で 3 ~ 4 時間かかります。

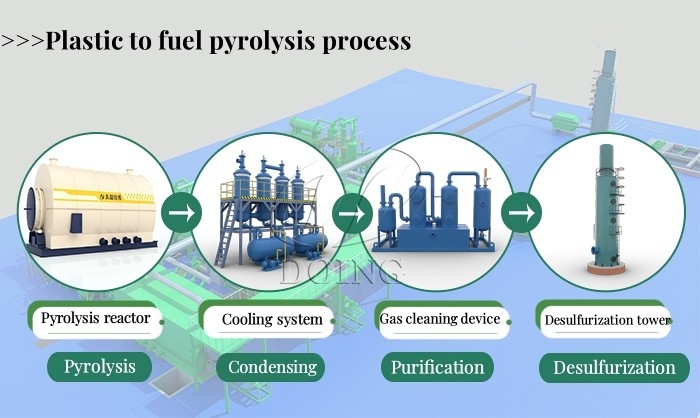

プラスチックから燃料への熱分解プロセス

プラスチックから燃料への熱分解プロセス

第 2 ステップは、酸素の非存在下での熱分解です。 供給が完了したら、燃焼バーナーを開いて反応釜を加熱する必要があります。最初の2時間で嫌気条件下で大量の熱を吸収し、廃プラスチック中の水分を蒸発させます。次に、温度は徐々に200度まで上昇します。バーナーを制御して温度を 230 ~ 260 度に維持し、約 4 時間持続する必要があるオイル出力段階です。次は定温反応段階です。ここでは温度が低下し、オイルの出力が減少するまで温度が徐々に上昇するように制御する必要があります。強火で加熱して温度を150度まで下げ、燃料油を完全に抽出します。

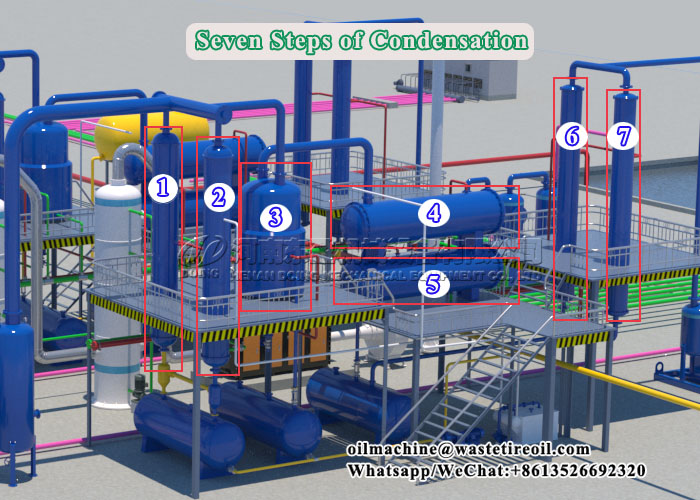

3 番目のステップは凝縮段階です。 DOINGの冷却システム 廃プラスチック熱分解機 多段設計を採用。前から後ろへの冷却順序は、2 つの垂直チューブ凝縮器、1 つの油水分離器、2 つの水平凝縮器、および 2 つの凝縮塔です。最初の石油タンクには垂直凝縮器で冷却された重油が入っていますが、2 番目と 3 番目の石油タンクの油は良質になります。 2 つの水平コンデンサーは最大の冷却面積と最高の効果を持ち、オイルの 80% ~ 90% を冷却できます。 2 つの冷却塔の追加により、石油収量の問題が再び確実になります。すべての凝縮器は循環冷却水を使用し、排水ゼロを実現します。

プラスチックから燃料への熱分解装置の凝縮システム

プラスチックから燃料への熱分解装置の凝縮システム

4番目のステップは環境制御システムです。 まず、非凝縮性ガスを処理し、脱臭システムを使用して排ガスから硫化水素を除去します。排気ガスの一部は燃焼のために熱分解反応炉に戻され、暖房用燃料の投資コストを節約します。また、加熱炉から発生する排ガスについては、脱硫・除塵処理を行う必要がある。当社では水ミスト集塵機を使用して排ガスから二酸化硫黄ガスと固体粒子を除去します。これにより、基準排ガス排出量を達成するだけでなく、原子炉の耐用年数も延長されます。

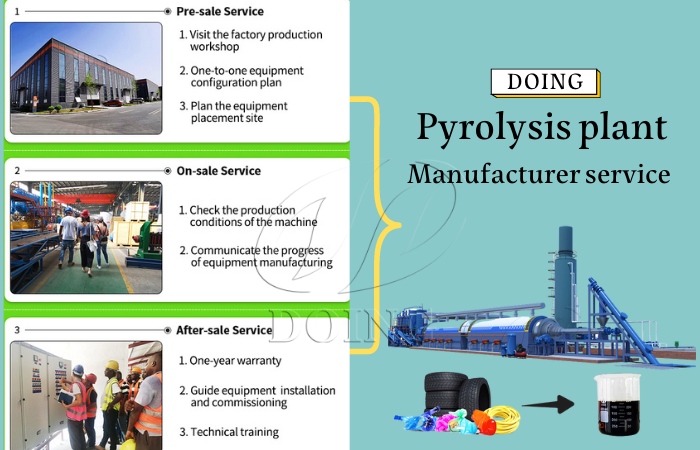

プラスチックから燃料への熱分解装置メーカーサービス

プラスチックから燃料への熱分解装置メーカーサービス

これは、廃プラスチックを燃料油に変換する熱分解プロセス全体です。廃プラスチックから燃料油への熱分解事業にご興味がございましたら、大手企業であるHenan Doing Companyにお気軽にお問い合わせください。 中国の熱分解機械メーカーおよびサプライヤー。ソリューションのカスタマイズからプラスチック熱分解装置の設置まで、当社はお客様の専門コンサルタントとして、総合的な技術サービスを提供します。

お問い合わせ

お問い合わせ