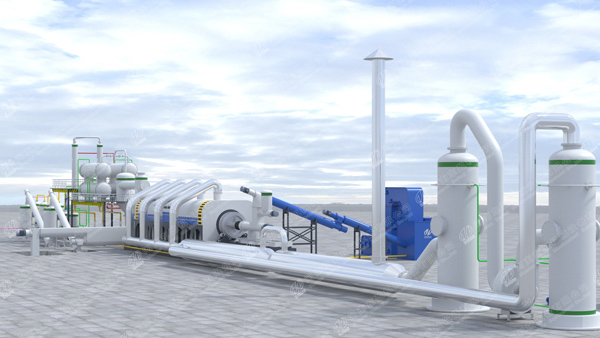

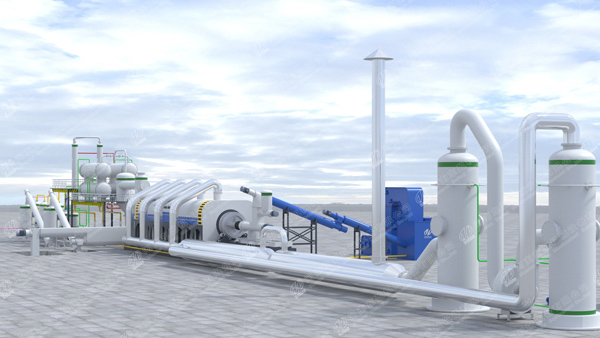

2018 neue, vollkontinuierliche Pyrolyseanlage für Kunststoffabfälle

Die vollkontinuierliche Pyrolyseanlage für Kunststoffabfälle im neuen Design von 2018 ist ein von DoingGroup neu entwickeltes Verfahren. Es nutzt eine chemische Pyrolysereaktion, um feste Abfallstoffe wie Reifen, Kunststoffe und Gummi bei hohen Temperaturen in Kraftstoff, Ruß und brennbare Gase zu trennen. Einschließlich Reifenzerkleinerungssystem, kontinuierliches Zufuhrsystem, kontinuierliches Rotationspyrolysesystem, kontinuierliches Verschlackungssystem, kontinuierliches Kühlsystem, Desodorierungssystem, kontinuierliches Abgasrückgewinnungssystem, kontinuierliches Rauchgasreinigungssystem. Arbeitet in einem vollständig geschlossenen System mit einem sehr hohen Automatisierungsgrad und es sind keine manuellen Zuführ- und Verschlackungsvorgänge erforderlich. Vollautomatische und mechanische Prozesse sorgen dafür, dass die Arbeitsumgebung absolut sicher und sauber ist.

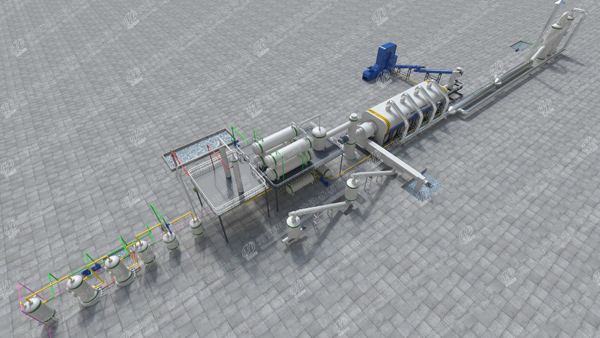

Vollkontinuierliche 3D-Pyrolyseanlage für Kunststoffabfälle

Die Vorteile der 2018 neu konzipierten vollkontinuierlichen Pyrolyseanlage für Kunststoffabfälle :

Die neue kontinuierliche Pyrolyseanlage von DoingGroup

1) Passen Sie sich der Außenrotation an und erhitzen Sie den Reaktor gleichmäßig um 360°. Kein Teil des Reaktors wird über längere Zeit erhitzt, dadurch hat unser Reaktor eine längere Lebensdauer.

Internes Wärmeübertragungsdiagramm des Reaktors

2) Spiralschaufeldesign Im Inneren des Reaktors wird das Rohmaterial entlang der Innenwand des Reaktors geleitet. Das Rohmaterial bewegt sich gleichmäßig im Reaktor, kommt direkt mit der Wärmeübertragungsfläche in Kontakt und erhält sofort Wärme. Der Wärmeaustausch erfolgt schnell und gleichmäßig und der Pyrolyseprozess wird deutlich verbessert. Schematische Darstellung der Rohstoffverteilung im Reaktor.

3) Der Reaktor und die Zuführung verfügen über einen explosionsgeschützten Frequenzumwandlungsmotor, der die Verweilzeit der Rohstoffe im Reaktor entsprechend den Pyrolysebedingungen der Rohstoffe im Reaktor anpassen kann, um den Zweck der Anpassung der Verarbeitungsmenge und des Pyrolysezustands zu erreichen, damit die Rohstoffe den Anforderungen entsprechen. Im Falle einer Behandlungsmenge wird es ausreichend zersetzt, um die Ölausbeute zu erhöhen.

4) Unser Reaktor kann mit stahldrahtfreien Reifengummipartikeln und Stahldrahtreifengummipartikeln gespeist werden. Der Ruß kann auch beim Austrag des Rußes vom Stahldraht abgetrennt werden. Wenn das Rohmaterial keinen Stahldraht enthält, kann der Reaktor die Verarbeitungskapazität um 10 % erhöhen. Beim Entladen von Ruß können der Stahldraht und der Ruß abgekühlt und direkt gesammelt und gespeichert werden. Abkühlzeit, Verbesserung der Produktionseffizienz.

5) Während wir den Brenner als Wärmequelle nutzen, recycelt unser Reaktor das nicht kondensierbare brennbare Gas, das bei der Reifenpyrolyse entsteht, und leitet den Abgasbrenner als zweite Wärmequelle des Reaktors weiter, um „Selbstversorgung“ zu erreichen und den Kraftstoffverbrauch zu senken. Reduziert die Produktionskosten und steigert den Kundenumsatz. Darüber hinaus wird das Rauchgas nach der Verbrennung des Abgases effektiv behandelt, um die Umweltstandards für Rauchgasemissionen zu erfüllen.

Nun hat das Land entsprechende Richtlinien zur Förderung des Recyclings von Altreifen erlassen, was ein ausreichender Hinweis darauf ist, dass die Industrie für die Massenverarbeitung von Altreifen in großem Maßstab in Zukunft ein riesiger potenzieller Markt sein wird. Daher ist die Investition in eine vollkontinuierliche Pyrolyseanlage für Kunststoffabfälle mit neuem Design aus dem Jahr 2018 die beste Investitionsmöglichkeit für Sie, um in Zukunft Marktanteile zu gewinnen!

Die spezifischen technischen Parameter der 2018 neu konzipierten vollkontinuierlichen Pyrolyseanlage für Kunststoffabfälle von DoingGroup:

2018 neue, vollkontinuierliche Pyrolyseanlage für Kunststoffabfälle

|

Artikel |

Referenz |

|

1 |

Arbeitsweise |

Vollautomatisch, keine Sekunde Pause. |

|

2 |

Reaktorstruktur |

Die 6 Th Erzeugung, externer Reaktor rotieren. Das Material bewegt sich innerhalb des Reaktors durch eine Führungsvorrichtung. |

|

3 |

Reaktorgröße |

¢1,2 m × 9,5 m entsprechend realem Material |

|

4 |

Stromverbrauch des Reaktors |

55 KW |

|

5 |

Heizmethode |

Indirekte Heizung, kein direktes Feuer am Reaktor |

|

6 |

Heizressource |

Öl, recyceltes Abgas. |

|

7 |

Kühlmethode |

Recyclingwasser (Wasserverbrauch: 10 kg/t Verdunstungsverlust) |

|

8 |

Versiegelung |

Sowohl harte als auch weiche Abdichtung. Verwenden Sie hauptsächlich Weichdichtungen. |

|

9 |

Kontrollmethode |

Intelligenter manueller Betrieb mit automatischer Steuerung und variabler Frequenz: Je nach Kundenanforderung kann auch ein vollständiges SPS-System ohne manuelle Steuerung hergestellt werden (der Preis hierfür muss besprochen werden). |

|

10 |

Bereich |

1000m² |

|

11 |

Anwendung |

|

|

12 |

Reaktormaterial |

Q345R (Edelstahl ist bei Bedarf zu unterschiedlichen Preisen erhältlich) |

|

13 |

Maschinenleben |

5-10 Jahre je nach Material |

Die Endprodukte einer vollkontinuierlichen Kunststoffpyrolyseanlage sind wie folgt:

Kontinuierlicher Heizölverbrauch in Kunststoffpyrolyseanlagen

1. Heizöl: Heizöl wird häufig in Schiffskesselbrennstoffen, Ofenbrennstoffen, metallurgischen Öfen und anderen Industrieofenbrennstoffen verwendet. Je nach Verwendungszweck kann Heizöl in Schiffsheizöl, Heizöl für Hochofenöfen und andere Heizöle unterteilt werden. Laut Statistiken des National Bureau of Statistics konzentriert sich der Heizölverbrauch Chinas hauptsächlich auf die Energieerzeugung, den Transport, die Metallurgie, die chemische Industrie, die Leichtindustrie und andere Industrien.

Kontinuierliche Verwendung von Ruß in Kunststoffpyrolyseanlagen

2. Ruß: Ruß wird hauptsächlich zur Druckkugelverbrennung oder zum raffinierten Mahlen verwendet. Das raffinierte Mehl kann zur Herstellung neuer Reifen, Gummisohlen und Pigmente verwendet werden.

WhatsApp

WhatsApp