Neumático de desecho/plástico

La eliminación de residuos de plástico es un problema social grave, ya que es muy difícil de descomponer, lo que se denomina "contaminación blanca". Las llantas de desecho a menudo se denominan "contaminación negra", no solo provocan incendios fácilmente, sino que también contaminan el medio ambiente. Henan Doing produjo una planta de procesamiento de neumáticos/plásticos usados para convertirlos en aceite es una tecnología verde que no solo puede procesar residuos de plástico/neumáticos sin contaminación, sino que también convierte los residuos de plástico/neumáticos en fortuna.

Neumático usado/plástico para planta de procesamiento de aceite

Neumático usado/plástico para planta de procesamiento de aceite

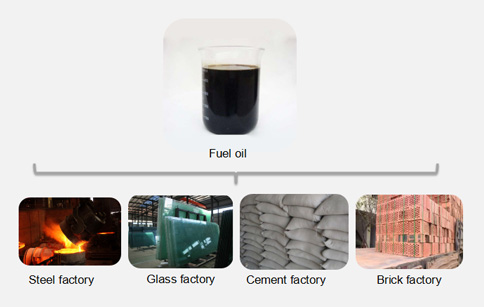

La planta de procesamiento de neumáticos/plástico usado para convertir aceite es una tecnología ecológica para resolver la contaminación de neumáticos/plástico y otros tipos de contaminación ambiental que se están convirtiendo en problemas graves hoy en día y es una industria importante. El aceite de pirólisis de neumáticos/plástico, un tipo de producto final extraído del proceso de pirólisis, se utiliza a menudo para producir calor, electricidad, vapor, etc.

Proceso de trabajo de planta de procesamiento de neumáticos/plástico usado para aceite

Proceso de trabajo de planta de procesamiento de neumáticos/plástico usado para aceite

Proceso de trabajo de planta de procesamiento de neumáticos/plástico usado para aceite

Coloque 10 toneladas de neumáticos/plástico de desecho en el reactor después del proceso de descontaminación necesario y un corte simple, luego cierre la puerta. Calentar el reactor con madera, carbón, petróleo o gas.

Cuando la temperatura alcanza los 100 grados, comienza la pirólisis en el reactor. Y el gas de petróleo sale de la salida de petróleo.

Cuando el gas de petróleo del reactor pasa a través de la cámara del catalizador, el tubo de enfriamiento superior y el separador de desechos de petróleo, el petróleo pesado se recoge en el tanque de petróleo pesado. Otros gases de petróleo continúan pasando a través del sistema de enfriamiento de alta potencia (condensador horizontal) y enfriándose, finalmente se acumulan en el tanque de aceite liviano. El gas no condensable se puede reciclar para calentar el reactor de la máquina de pirólisis.

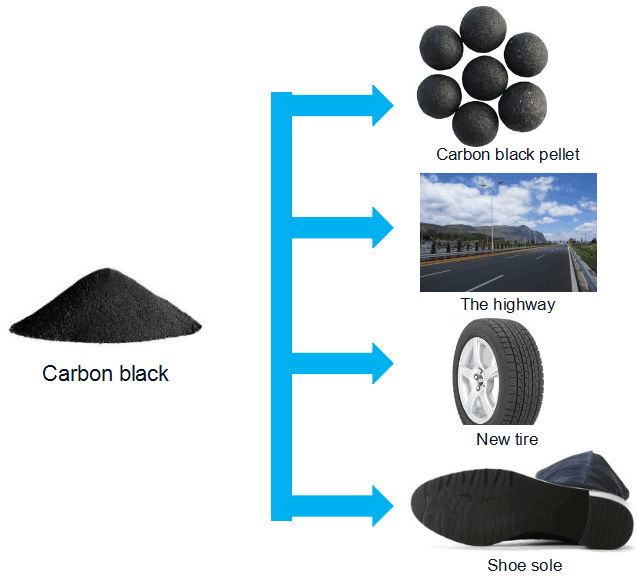

Cuando se extrae todo el gas de petróleo, solo quedan negro de humo y alambre de acero en el reactor. Después de que el reactor se enfríe, el negro de humo y el alambre de acero se escorian automáticamente. El alambre de acero se puede vender directamente en el mercado a la fábrica de acero.

Después del proceso con un separador magnético, se puede utilizar una mezcla de negro de humo con adhesivo químico orgánico para fabricar briquetas de carbón. El valor calórico alcanza las 6000 calorías. Es una muy buena energía que se utiliza para calentar el reactor en lugar de madera, carbón, gas o combustible.

Característica de planta de procesamiento de neumáticos/plástico usado para aceite

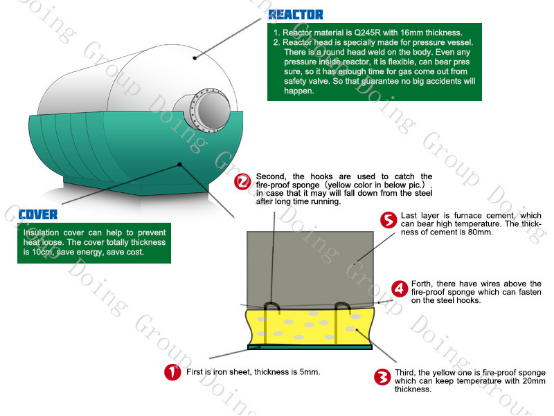

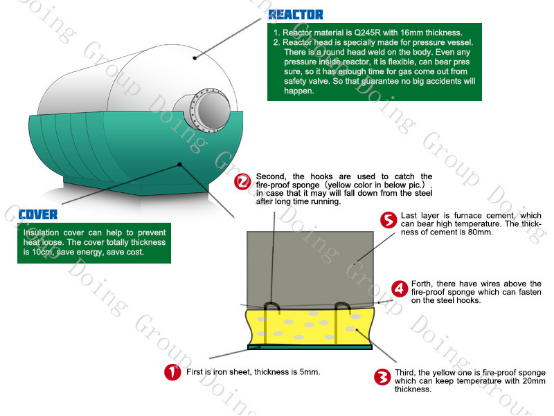

1. El diseño único del reactor garantiza la vida útil y la seguridad.

2. No es necesario aplastar los neumáticos. Podemos introducir neumáticos enteros en el reactor. Ahorre mano de obra y aumente la eficiencia.

3. El gabinete eléctrico lo ayuda a controlar la temperatura y es fácil de controlar la energía.

4. Los condensadores técnicos y el agua circulante garantizan el efecto de enfriamiento y mejoran el rendimiento del aceite.

5. El gas residual (gas de cola) se recicla al horno como combustible. Ahorra energía.

6. Los gases de combustión se procesan mediante un dispositivo de eliminación de polvo. Alcanzar el estándar de emisiones.

7. Ingenieros experimentados lo ayudarán a instalar la máquina y capacitar a sus trabajadores.

Neumático usado/plástico para planta de procesamiento de aceite tiene dos partes importantes

Neumático usado/plástico para planta de procesamiento de aceite

Neumático usado/plástico para planta de procesamiento de aceite

Neumático/plástico usado para engrasar el reactor de la planta de proceso

La planta de procesamiento de neumáticos/plástico usado para aceite tiene dos partes importantes, el reactor y los condensadores.

El reactor decide la vida útil de toda la máquina. En la industria de refinación, cuando se calienta el reactor con combustible, la temperatura de calentamiento puede alcanzar entre 450 y 500 grados centígrados dentro del reactor. Nuestras máquinas de quinta generación utilizan la placa de acero de caldera Q245R como material, destaca por su resistencia a altas temperaturas y altas presiones, y su punto de fusión puede alcanzar hasta 800 grados centígrados, lo que puede asegurar una vida útil de 6 a 8 años y cumple con el estándar nacional.

Mientras tanto, todas las piezas de la máquina están soldadas con una máquina de soldadura automática, las piezas de presión serán 100% de detección de rayos X, tratamiento térmico y medición de prensa hidra, garantía de seguridad.

WhatsApp

WhatsApp