Отработанные шины/пластик

Утилизация пластиковых отходов является серьезной социальной проблемой, поскольку их очень трудно разложить, что называется «белым загрязнением». Отработанные шины часто называют «черным загрязнением», они не только легко вызывают пожар, но и загрязняют окружающую среду. Переработка использованных шин/пластика на заводе по переработке нефти в Хэнани – это зеленая технология, которая может не только перерабатывать отходы пластика/шин с нулевым загрязнением, но и превращать отходы пластика/шин в удачу.

Использованные шины/пластик на нефтеперерабатывающий завод

Использованные шины/пластик на нефтеперерабатывающий завод

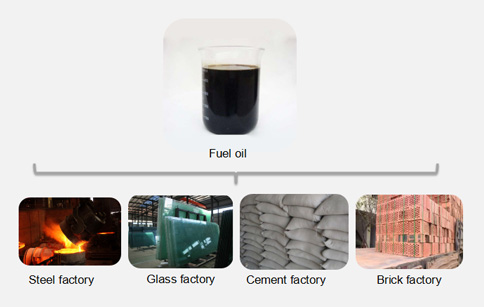

Завод по переработке использованных шин/пластика в масло представляет собой зеленую технологию, позволяющую решить проблему загрязнения шин/пластика и других загрязнений окружающей среды, которые в настоящее время становятся серьезными проблемами, и это значимая отрасль. Масло для пиролиза шин/пластика, один из видов конечных продуктов, получаемых в процессе пиролиза, часто используется для производства тепла, электричества, пара и так далее.

Рабочий процесс использованных шин/пластика на нефтеперерабатывающем заводе

Рабочий процесс использованных шин/пластика на нефтеперерабатывающем заводе

Рабочий процесс использованных шин/пластика на нефтеперерабатывающем заводе

Поместите 10 тонн отходов шин/пластика в реактор после необходимой дезактивации и простой резки, затем закройте дверь. Нагрейте реактор дровами, углем, нефтью или газом.

Когда температура достигает 100 градусов, в реакторе начинается пиролиз. И нефтяной газ выходит из нефтяного выхода.

Когда нефтяной газ из реактора проходит через камеру катализатора, верхнюю охлаждающую трубу, сепаратор маслоотходов, тяжелое масло собирается в резервуар для тяжелого масла. Остальной нефтяной газ продолжает проходить через мощную систему охлаждения (горизонтальный конденсатор) и, охлаждаясь, наконец, собирается в резервуар для дизельного топлива. Неконденсирующийся газ можно повторно использовать для нагрева реактора пиролиза.

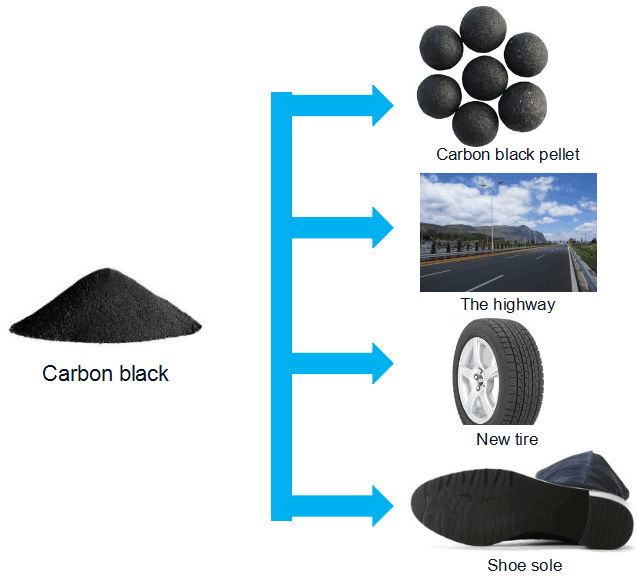

Когда весь нефтяной газ будет извлечен, в реакторе останется только технический углерод и стальная проволока. После остывания реактора автоматически происходит шлакование технического углерода и стальной проволоки. Стальную проволоку можно продавать непосредственно на рынке металлургическому заводу.

После обработки на магнитном сепараторе смесь технического углерода с органическим химическим клеем можно использовать для изготовления угольного брикета. Калорийность достигает 6000 калорий. Это очень хорошая энергия, используемая для обогрева реактора вместо дров, угля, газа, топлива.

Использованные шины/пластик для нефтеперерабатывающего завода

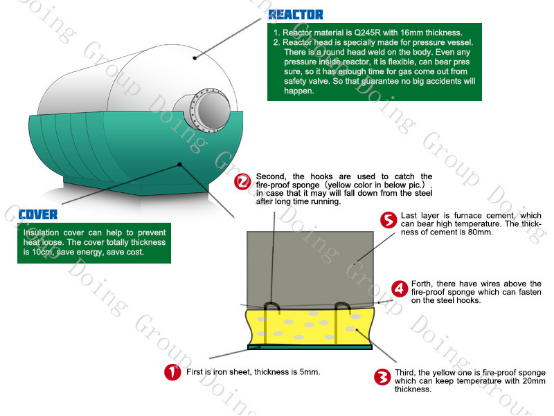

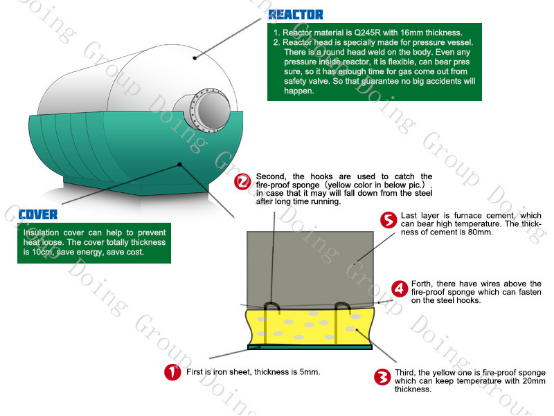

1. Уникальная конструкция реактора гарантирует долговечность и безопасность.

2. Не нужно давить шины. Мы можем загружать в реактор целые шины. Экономьте рабочую силу и повышайте эффективность.

3. Электрический шкаф поможет вам следить за температурой и легко контролировать мощность.

4. Технические конденсаторы и циркулирующая вода гарантируют охлаждающий эффект и повышают выход масла.

5. Остаточный газ (хвостовой газ) возвращается в печь в качестве топлива. Экономьте энергию.

6. Дымовые газы обрабатываются пылеулавливающим устройством. Достичь стандарта выбросов.

7. Опытные инженеры помогут вам установить машину и обучить ваших работников.

Использованные шины/пластик на нефтеперерабатывающий завод имеет две важные части

Использованные шины/пластик на нефтеперерабатывающий завод

Использованные шины/пластик на нефтеперерабатывающий завод

Использованная шина/пластик для реактора нефтеперерабатывающего завода

Завод по переработке использованных шин/пластика состоит из двух важных частей: реактора и конденсаторов.

Реактор определяет срок службы всей машины. В нефтеперерабатывающей промышленности при нагреве реактора топливом температура нагрева внутри реактора может достигать 450—500 градусов Цельсия. В наших машинах 5-го поколения в качестве материала используется стальная пластина для котлов Q245R, она устойчива к высоким температурам и высокому давлению, а ее температура плавления может достигать 800 градусов по Цельсию, что обеспечивает срок службы 6-8 лет и соответствует национальному стандарту.

Между тем, все детали машины сварены с помощью автоматического сварочного аппарата, детали, находящиеся под давлением, будут подвергаться 100% рентгеновскому обнаружению, термообработке и измерению гидравлического давления, обеспечению безопасности.

WhatsApp

WhatsApp