Altreifen/Kunststoff

Die Entsorgung von Kunststoffabfällen ist ein ernstes gesellschaftliches Problem, da sie sehr schwer zu zersetzen sind, was als „weiße Verschmutzung“ bezeichnet wird. Altreifen werden oft als „schwarze Verschmutzung“ bezeichnet, da sie nicht nur leicht Brände verursachen, sondern auch die Umwelt verschmutzen. Die in Henan Doing hergestellte Altreifen-/Kunststoff-Öl-Verarbeitungsanlage ist eine umweltfreundliche Technologie, die nicht nur Kunststoff-/Reifenabfälle schadstofffrei verarbeiten, sondern auch die Kunststoff-/Reifenabfälle in Vermögen umwandeln kann.

Altreifen-/Kunststoff-zu-Öl-Verarbeitungsanlage

Altreifen-/Kunststoff-zu-Öl-Verarbeitungsanlage

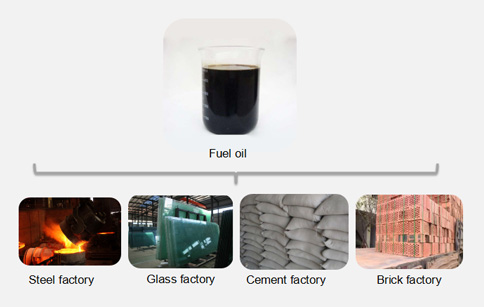

Die Altreifen-/Kunststoff-zu-Öl-Verarbeitungsanlage ist eine umweltfreundliche Technologie zur Lösung von Reifen-/Kunststoff- und anderen Umweltverschmutzungen, die heutzutage zu ernsten Problemen werden, und ist eine bedeutende Industrie. Das Reifen-/Kunststoff-Pyrolyseöl, ein Endprodukt, das aus dem Pyrolyseprozess gewonnen wird, wird häufig zur Erzeugung von Wärme, Strom, Dampf usw. verwendet.

Arbeitsprozess der Altreifen-/Kunststoff-zu-Öl-Verarbeitungsanlage

Arbeitsprozess der Altreifen-/Kunststoff-zu-Öl-Verarbeitungsanlage

Arbeitsprozess der Altreifen-/Kunststoff-zu-Öl-Verarbeitungsanlage

Geben Sie 10 Tonnen Altreifen/Kunststoff nach der notwendigen Dekontaminationsbehandlung und einfachem Schneiden in den Reaktor und schließen Sie dann die Tür. Beheizen Sie den Reaktor mit Holz, Kohle, Öl oder Gas.

Wenn die Temperatur 100 Grad erreicht, beginnt im Reaktor die Pyrolyse. Und Ölgas kommt aus dem Ölauslass.

Wenn Ölgas aus dem Reaktor durch die Katalysatorkammer, das obere Kühlrohr und den Ölabscheider fließt, wird Schweröl im Schweröltank gesammelt. Andere Ölgase durchlaufen weiterhin ein Hochleistungskühlsystem (horizontaler Kondensator) und kühlen ab, um schließlich im Leichtöltank gesammelt zu werden. Nicht kondensierbares Gas kann zur Beheizung des Reaktors der Pyrolysemaschine recycelt werden.

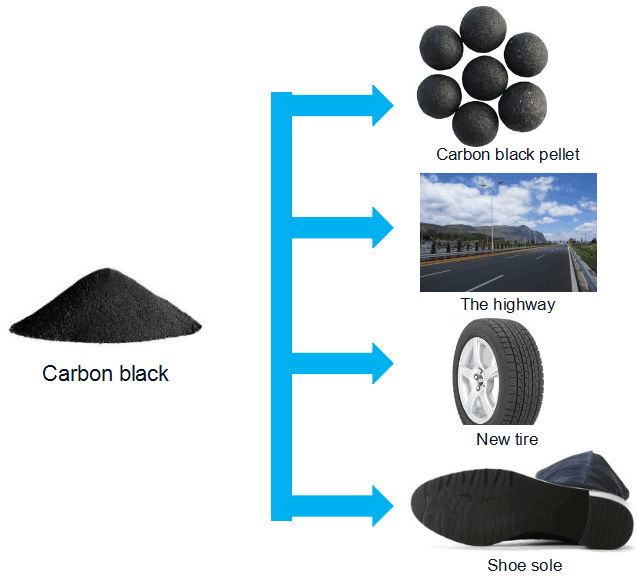

Wenn das gesamte Ölgas abgesaugt ist, verbleiben nur noch Ruß und Stahldraht im Reaktor. Nach dem Abkühlen des Reaktors verschlacken Ruß und Stahldraht automatisch. Stahldraht kann direkt auf dem Markt an die Stahlfabrik verkauft werden.

Nach der Verarbeitung mit einem Magnetabscheider kann eine Rußmischung mit organischem chemischem Klebstoff zur Herstellung von Kohlebriketts verwendet werden. Der Brennwert beträgt bis zu 6000 Kalorien. Es ist eine sehr gute Energie, die zum Heizen des Reaktors anstelle von Holz, Kohle, Gas oder Brennstoff verwendet wird.

Altreifen-/Kunststoff-zu-Öl-Verarbeitungsanlage

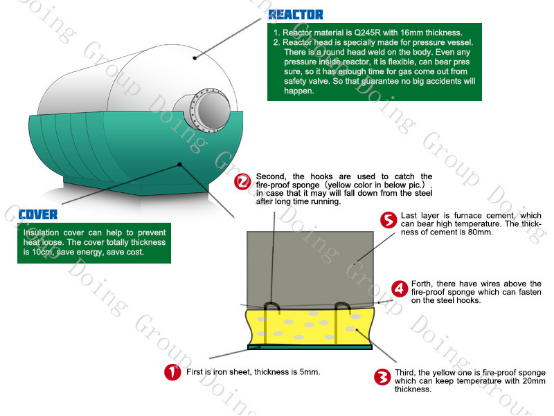

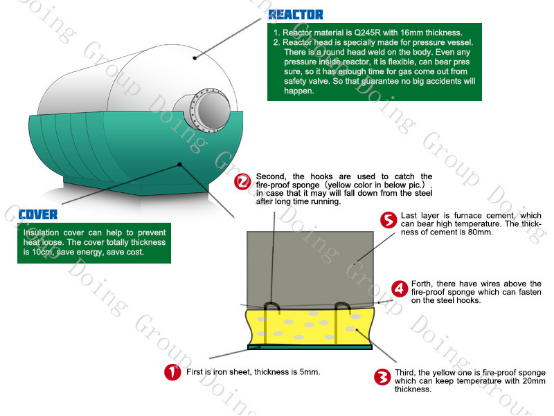

1. Das einzigartige Design des Reaktors garantiert Lebensdauer und Sicherheit.

2. Reifen müssen nicht zerquetscht werden. Wir können ganze Reifen in den Reaktor einspeisen. Sparen Sie Arbeitskräfte und steigern Sie die Effizienz.

3. Der Schaltschrank hilft Ihnen, die Temperatur zu überwachen und die Leistung einfach zu steuern.

4. Technische Kondensatoren und Umlaufwasser gewährleisten die Kühlwirkung und verbessern die Ölausbeute.

5. Das Restgas (Endgas) wird als Brennstoff in den Ofen zurückgeführt. Sparen Sie Energie.

6. Das Rauchgas wird durch eine Staubentfernungsvorrichtung aufbereitet. Erreichen Sie die Emissionsnorm.

7. Erfahrene Ingenieure helfen Ihnen bei der Installation der Maschine und schulen Ihre Mitarbeiter.

Altreifen-/Kunststoff-zu-Öl-Verarbeitungsanlage besteht aus zwei wichtigen Teilen

Gebrauchte Reifen-/Kunststoff-zu-Öl-Verarbeitungsanlage

Gebrauchte Reifen-/Kunststoff-zu-Öl-Verarbeitungsanlage

Gebrauchter Reifen/Kunststoff-zu-Öl-Reaktor einer Verarbeitungsanlage

Die Altreifen-/Kunststoff-zu-Öl-Verarbeitungsanlage besteht aus zwei wichtigen Teilen: Reaktor und Kondensatoren.

Der Reaktor entscheidet über die Lebensdauer der gesamten Maschine. Wenn in der Raffinerieindustrie der Reaktor mit Brennstoff erhitzt wird, kann die Heiztemperatur im Reaktor bis zu 450–500 Grad Celsius betragen. Unsere Maschinen der 5. Generation verwenden die Q245R-Kesselstahlplatte als Material, sie legt großen Wert auf hohe Temperatur- und Hochdruckbeständigkeit und ihr Schmelzpunkt kann bis zu 800 Grad Celsius erreichen, was eine Lebensdauer von 6–8 Jahren gewährleistet und sie der nationalen Norm entspricht.

Mittlerweile werden alle Maschinenteile mit einer automatischen Schweißmaschine geschweißt, die Druckteile werden zu 100 % einer Röntgenerkennung, Wärmebehandlung und hydraulischen Pressenmessungen unterzogen, um die Sicherheit zu gewährleisten.

WhatsApp

WhatsApp