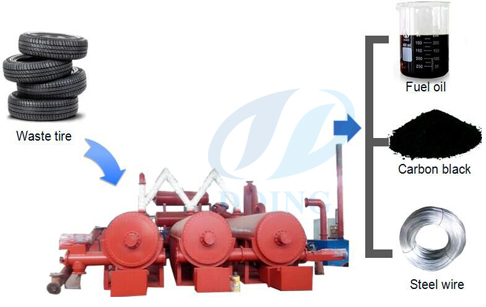

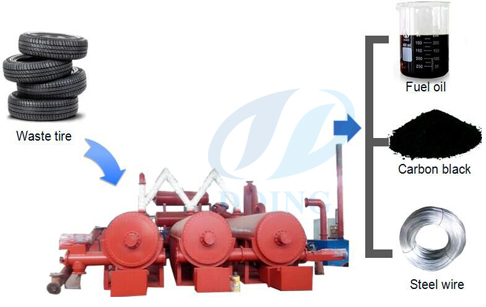

Vollautomatische kontinuierliche Altreifen-Pyrolyseanlage

Diese vollautomatische kontinuierliche Pyrolyseanlage für Altreifen verfügt über einen vollautomatischen Prozess, der über ein SPS-System oder einen Computer gesteuert werden kann, um Arbeitskosten zu sparen. Und mit dem automatischen und kontinuierlichen Zuführ- und Entladesystem kann das Pyrolysesystem rund um die Uhr ohne Unterbrechung weiterlaufen, wodurch wertvolle Zeit und Energie gespart wird, die im manuellen Batch-Betriebssystem verbraucht werden.

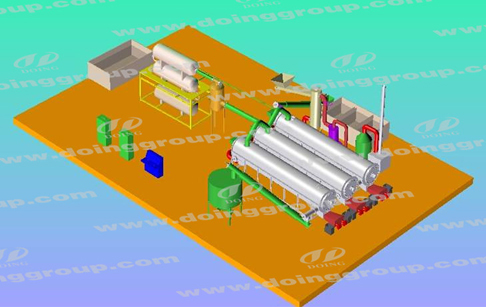

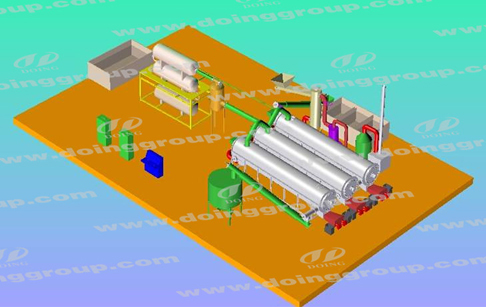

Vollautomatische kontinuierliche Altreifenpyrolyseanlage 3D-Bild

Diese vollautomatische kontinuierliche Altreifen-Pyrolyseanlage kann auch zur Entsorgung von Kunststoff-/Gummiabfällen verwendet werden.

Rohstoff

Vorteile einer vollautomatischen kontinuierlichen Pyrolyseanlage für Altreifen

Vollautomatische kontinuierliche Altreifen-Pyrolyseanlage

1.Vollautomatisch mit geringen Arbeitskosten

Unsere vollautomatische kontinuierliche Altreifen-Pyrolyseanlage wird durch ein SPS-System mit automatischem Zuführ- und Entladesystem gesteuert, das nur 1-2 Arbeiter für den Betrieb der SPS oder des Computers benötigt.

2.Vollständige Pyrolyse für hohe Ölausbeute

Unsere vollautomatische kontinuierliche Altreifen-Pyrolyseanlage verfügt über ein Mehrfachreaktordesign, das eine vollständige Pyrolyse von Altreifen durchführen und so eine hohe Ölausbeute erzielen kann.

3. Große Kapazität

Aufgrund des kontinuierlichen Zufuhr- und Entladesystems und des einzigartigen Designs mit mehreren Reaktoren kann unsere vollautomatische kontinuierliche Altreifen-Pyrolyseanlage mindestens 10 Tonnen Altreifen pro Tag verarbeiten, bis zu 100 Tonnen pro Tag.

4. Intern rotierend für kontinuierlichen Betrieb

Bei externen rotierenden Systemen muss das Dichtungsmaterial alle drei Tage gewechselt werden, sodass der eigentliche Sinn eines kontinuierlichen Prozesses nicht erreicht werden kann. Aber unser vollautomatischer kontinuierlicher Altreifen-Pyrolysereaktor verwendet die interne Rotationsmethode, sodass Sie sich keine Sorgen um die Abdichtung des externen Rotationssystems machen müssen.

5. Kontinuierliches Arbeiten spart Zeit und Energie

6. Langes Berufsleben

Während des kontinuierlichen Pyrolyseprozesses erfolgt die Reaktorerwärmung durch indirekte Heißlufterwärmung, wodurch der Reaktor nicht so stark beschädigt wird und somit eine lange Nutzungsdauer der Reaktoren gewährleistet ist. Und da der harte Stahldraht bereits vor dem Pyrolyseprozess aus den Altreifen entfernt wird, entstehen keine Schäden für den Reaktor.

Technische Daten der vollautomatischen kontinuierlichen Altreifenpyrolyseanlage

|

NEIN. |

Artikel |

Spezifikationen |

|

1 |

Modell |

DY-C-10 |

DY-C-20 |

DY-C-30 |

DY-C-50 |

DY-C-60 |

DY-C-80 |

DY-C-100 |

|

2 |

Kapazität |

10T/D |

20T/D |

30T/D |

50T/D |

60T/D |

80T/D |

100T/D |

|

3 |

Leistung |

35Kw |

50Kw |

65Kw |

80Kw |

90Kw |

105Kw |

120Kw |

|

4 |

Arbeitstyp |

Kontinuierlich |

|

5 |

Reaktordesign |

Mehrere Reaktoren (Menge und Größe hängen von der Beschaffenheit des Rohmaterials ab) |

|

6 |

Rotierend |

Innendrehend |

|

7 |

Kühlsystem |

Kühlung mit recyceltem Abwasser |

|

8 |

Reaktormaterial |

Q245R/Q345R Kesselplatte |

|

9 |

Heizmethode |

Indirekte Warmluftheizung |

|

10 |

Heizöl |

Heizöl/Gas |

|

11 |

Rohstoff |

Altreifen/Kunststoff/Gummi |

|

12 |

Ausgabe |

Heizöl, Ruß |

Anwendung einer vollautomatischen kontinuierlichen Pyrolyseanlage für Altreifen

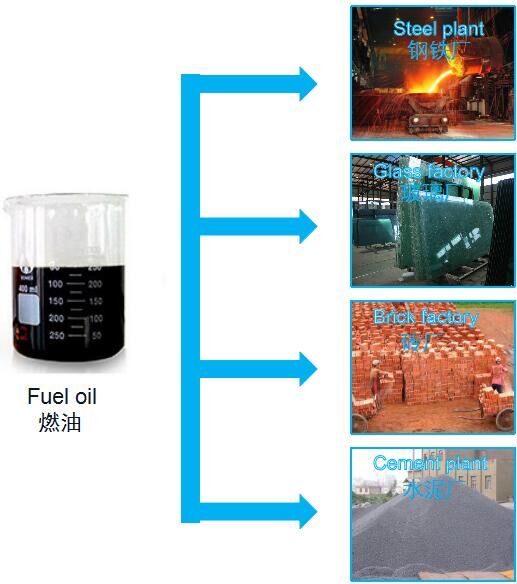

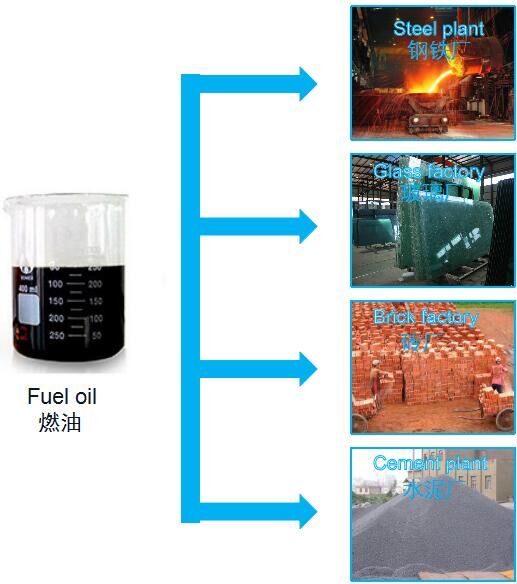

Heizölanwendung

Heizöl (45 % bis 52 %)

Die Hauptanwendung von Ölprodukten, die in einer vollautomatischen kontinuierlichen Altreifen-Pyrolyseanlage hergestellt werden, ist Heizöl, das häufig für industrielle und kommerzielle Zwecke verwendet wird. 45 bis 52 % der recycelten Altreifenmenge können mit zugelassenen Tankwagen transportiert werden.

Stahldraht (12 % bis 15 %)

Das dritte Produkt der vollautomatischen kontinuierlichen Modell-Reifenpyrolyseanlage ist Stahldraht. Die Stahldrahtmenge beträgt je nach Reifenqualität etwa 12 bis 15 %. Es ist sehr einfach, Stahldrahtschrott auf dem lokalen Markt zu verkaufen.

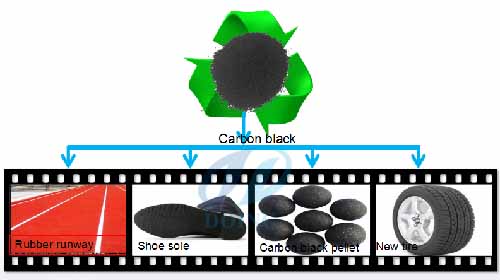

Rußpulver (30 %)

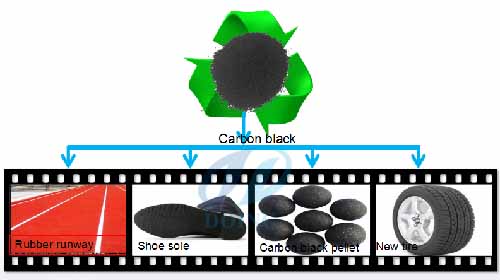

Carbon-Black-Anwendung

Das zweite Produkt der vollautomatischen kontinuierlichen Altreifen-Pyrolyseanlage ist Ruß. Der Rußanteil beträgt je nach Reifenqualität etwa 30 bis 35 %. Ruß wird als chemischer Verstärker in Gummi und als Farbstoff in der Pigmentindustrie verwendet. Dieser Rußpreis ist im Vergleich zu Ruß aus Erdöl sehr wettbewerbsfähig, daher ist unser Pyrolyse-Ruß eine gute Option anstelle von Ruß aus Erdöl.

Gase (ca. 10 %)

Während des Pyrolyseprozesses entstehen etwa 10 % pyrolytische Gase. Der Hauptbestandteil dieser Gase ist Methan (CH4), daher können wir diese Gase nicht kondensieren und speichern. Wir verwenden diese Gase zum Erhitzen des Reaktors und können die überschüssigen Gase für andere Heizanwendungen verwenden.